海瑞拓专注为客户提供感应加热技术解决方案;产品广泛应用于热透成型、焊接、淬火、熔炼、退火、热配合等各种热处理工艺领域!

咨询服务热线:13202670056

海瑞拓专注为客户提供感应加热技术解决方案;产品广泛应用于热透成型、焊接、淬火、熔炼、退火、热配合等各种热处理工艺领域!

咨询服务热线:13202670056

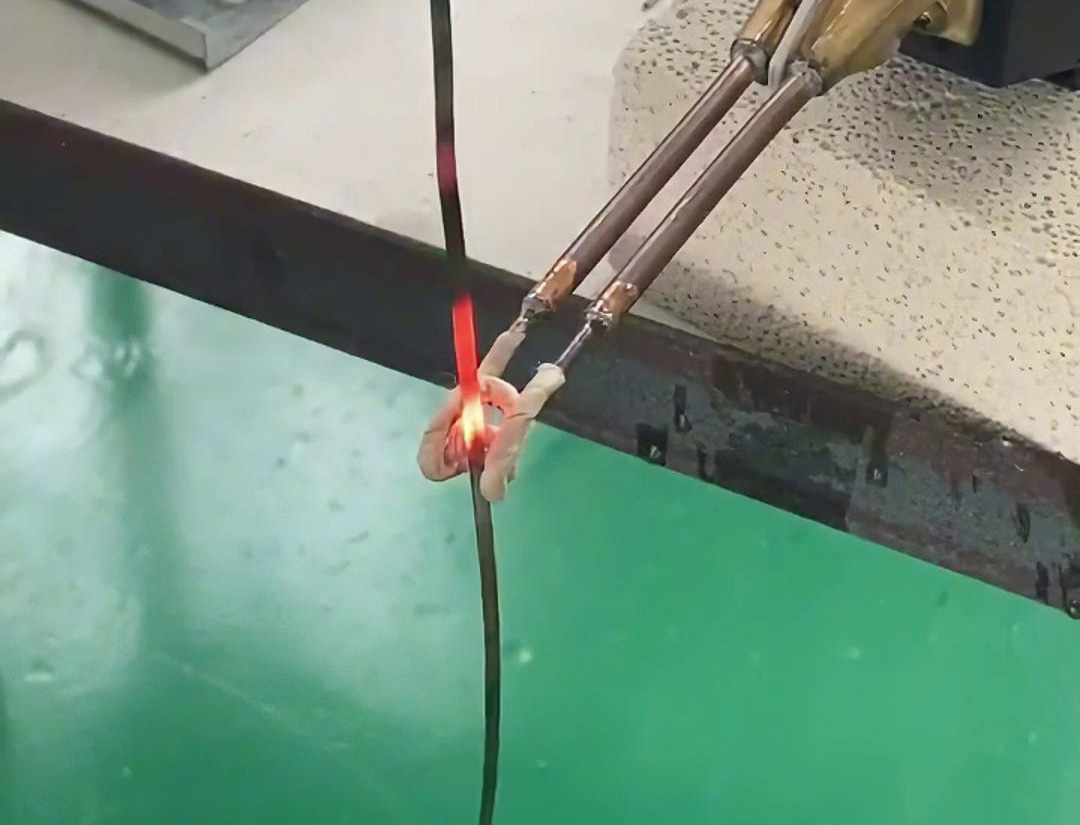

在金属加工车间里,线材脱漆是不少工人头疼的活儿 —— 以前用砂纸磨、化学药剂泡,要么费力气、效率低,要么有刺鼻气味还伤手,遇上批量线材处理,常常要加班才能完成。但自从车间引进了超高频加热机,用感应加热技术做线材在线脱漆,这些麻烦全没了:不用人工费力打磨,也没有化学污染,线材送进去没多久,表面的油漆就自动烧脱,工人只需要做好设备监控和后续清理,轻松又高效。

实际操作时,工人只需简单几步就能启动流程。首先根据线材的直径(比如常见的 2mm-10mm 铜线材、钢线材),更换适配的感应线圈 —— 线圈的孔径会比线材直径略大一点,确保线材能顺畅通过,同时让磁场均匀包裹线材表面;然后在控制面板上设定温度和输送速度,比如处理 PVC 油漆涂层的钢线材,设定温度 350℃、输送速度 10 米 / 分钟,这个参数能保证油漆充分烧脱,又不会让线材过度加热;最后把线材的一端穿过感应线圈,连接到后续的牵引装置,启动超高频加热机和牵引设备,线材就会自动在线通过加热区域,表面的油漆在高温下快速碳化,从线圈出来后,用高压风枪轻轻一吹,碳化的油漆碎屑就会被吹走,露出干净的金属表面。

而且这套设备不只能脱漆,还能兼顾线材的在线退火热处理,对车间来说特别实用。比如处理完油漆的线材,如果后续需要折弯、拉伸等加工,就不用再换设备 —— 只需调整超高频加热机的参数,把温度设定到线材退火所需的温度(如铜线材退火温度 500℃-600℃,钢线材退火温度 600℃-700℃),保持输送速度稳定,线材在加热过程中就能完成退火,消除加工应力,让后续加工更顺畅。之前车间做一批需要折弯的钢线材,先加热脱漆,再接着退火,一道工序下来,既省了设备切换的时间,又减少了线材搬运的损耗,一举两得。