不少齿轮厂老板被 “小模数齿轮(模数≤2mm)、薄壁齿轮(壁厚≤3mm)淬火难” 的问题困住:传统淬火要么变形超 0.05mm 导致装配卡滞,要么因加热不均出现裂纹(废品率 15% 以上),人工操作效率还低(小时产能仅 50-80 件)。而超高频淬火设备 + 自动化系统的组合,彻底破解这些痛点 —— 实现零裂纹、微变形(≤0.02mm)、高硬度(HRC58-62)、全智能生产,让小齿轮批量淬火效率提升 300%,连老板看了都惊叹 “这才是现代化生产!”

小模数齿轮(如精密仪器齿轮、汽车变速箱小齿轮)和薄壁齿轮(如电机端盖齿轮、微型减速器齿轮)的核心需求是 “淬硬齿面 + 保精度”:齿面需高硬度抗磨损,齿轮整体需低变形保装配,且要适配批量生产。但传统淬火方式完全无法满足:

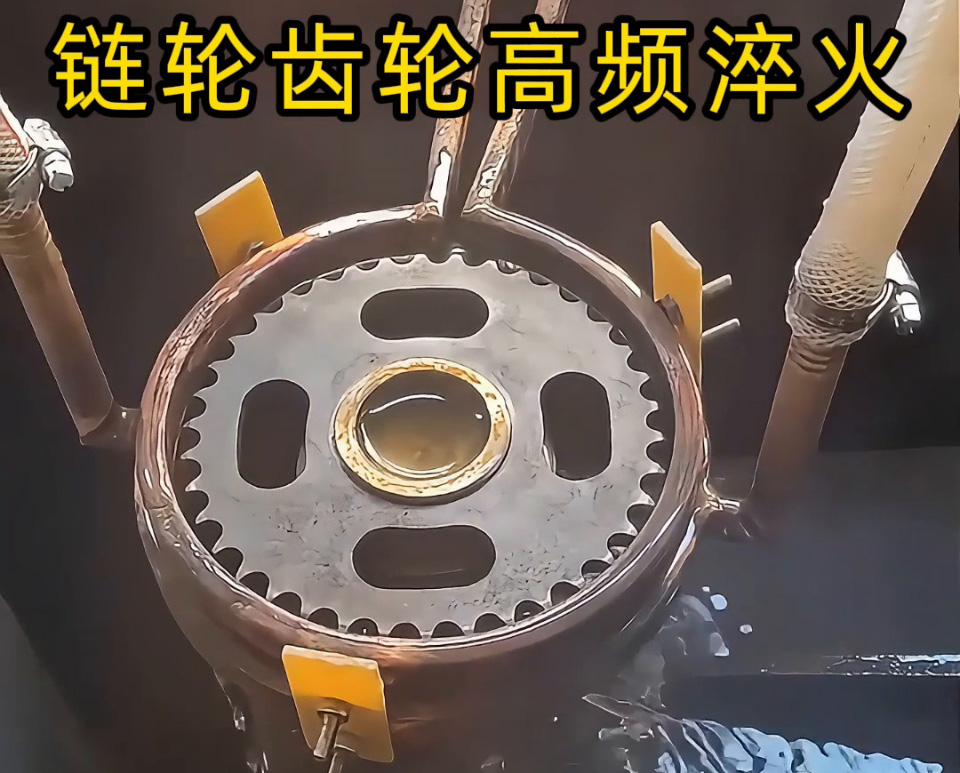

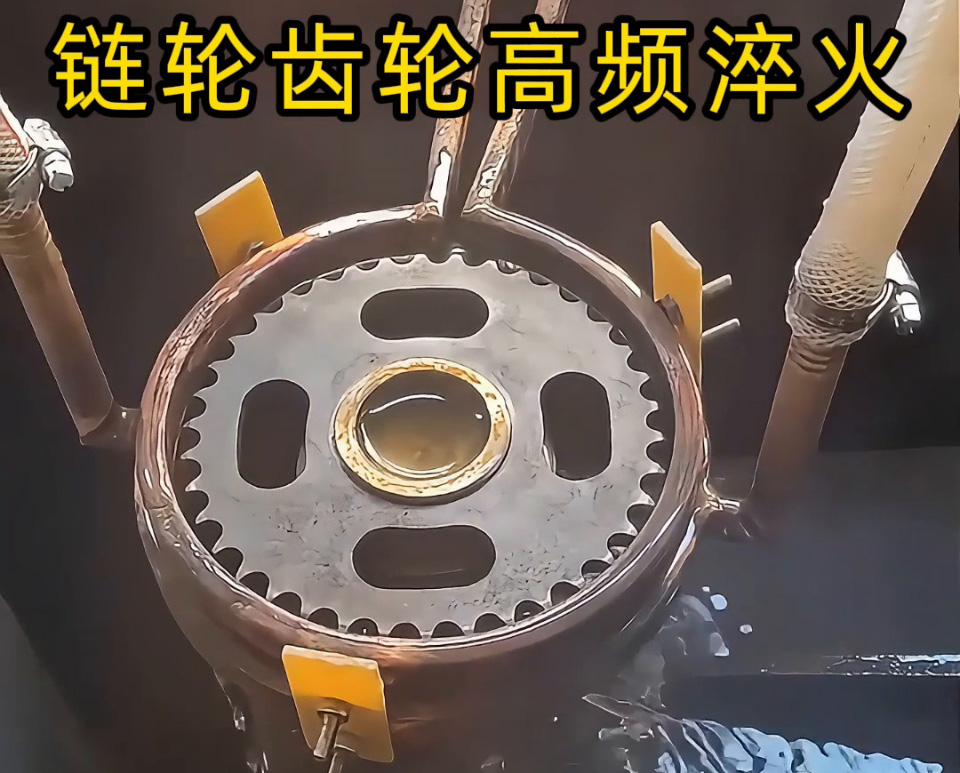

超高频淬火(频率 100-800kHz)的 “微区精准加热”,搭配自动化系统的 “无人工干预”,从原理到流程全方位适配小模数 / 薄壁齿轮淬火,实现 “零裂纹、微变形、高效率”:

针对小齿轮齿面窄(通常≤5mm)、薄壁易变形的特性,定制微型齿形感应线圈(线圈贴合齿轮齿廓,仅覆盖齿面 2-3mm 范围),超高频磁场精准作用于齿面,齿轮基体(轮辐、轮毂)温度保持在 80℃以下,从根源减少热应力:

- 齿面快速升温至 860-880℃(淬火温度),仅需 3-5 秒,避免长时间加热导致的薄壁变形;

- 基体常温状态下,不会因受热软化影响齿轮整体强度,薄壁部位(壁厚 2mm)变形量可控制在≤0.02mm,远低于传统工艺的 0.05mm,无需后续矫正。

某汽车齿轮厂测试:用该方案淬火模数 1.5 的薄壁齿轮,变形量仅 0.015mm,装配合格率从传统的 82% 提升至 99.9%,再也没有因变形导致的返工。

小齿轮齿根、齿顶的厚度差异大(齿根薄易过热),传统淬火的 “一刀切” 加热易导致齿根开裂。超高频自动化系统通过 “阶梯控温 + 分段冷却” 解决:

- 阶梯控温:PLC 系统预设 “先低功率预热(20kW)、后高功率加热(45kW)” 模式,齿根先预热至 700℃,再与齿顶同步升温至淬火温度,避免齿根局部骤热;

- 分段冷却:加热完成后,专用喷淋装置先对齿根喷低压水雾(缓冷 1 秒),再对整个齿面喷高压水(快冷 3 秒),让齿面均匀形成马氏体组织,杜绝裂纹。

实际检测:淬火后的小齿轮齿面硬度稳定在 HRC59-61,硬度偏差≤±1HRC,齿根无裂纹,疲劳寿命比传统淬火齿轮提升 2 倍以上。

超高频淬火设备搭配 “自动送料 - 定位 - 淬火 - 冷却 - 下料” 一体化生产线,彻底替代人工操作:

- 自动送料:齿轮通过振动盘排序,机械手抓取齿轮并精准放入定位夹具(定位误差≤0.01mm);

- 自动淬火:夹具带动齿轮旋转,确保齿面与线圈间隙均匀,系统自动调用预设参数(功率、时间),无需人工调整;

- 自动冷却 + 下料:淬火完成后,齿轮自动进入冷却槽,冷却后由另一组机械手抓取至成品料框,全程无需人工触碰。

某精密仪器齿轮厂反馈:传统人工淬火小时产能 120 件,换用自动化系统后,小时产能达 480 件,效率提升 300%,1 名工人可同时监控 2 条生产线,人力成本降低 60%。

自动化系统配备工业触摸屏,可实时显示每颗齿轮的淬火参数(温度、时间、功率),并自动存储数据(可追溯 6 个月内的生产记录),方便品质排查;同时具备 “故障预警” 功能:

对齿轮厂老板来说,超高频淬火设备 + 自动化系统不仅解决了 “变形大、易裂、效率低” 的老难题,更带来了 “品质稳定、成本下降、产能飙升” 的实际收益 —— 按日产 1 万颗小齿轮计算,相比传统工艺,每月可节省人工成本 3 万元、减少废品损失 2 万元,还能快速响应大客户的批量订单。

如果你的工厂还在被小模数、薄壁齿轮淬火困扰,想要实现 “零裂纹、微变形、高效率” 的现代化生产,这套自动化超高频淬火方案就是最优解。我们可根据齿轮规格(模数、壁厚、材质)定制专属线圈和工艺参数,还能免费提供样品试淬,让你亲眼看到效率和品质的飞跃!