后台有粉丝疑惑:“同样是齿轮淬火,有的厂用中频,有的用高频,还有的用超高频,难道是随便选的吗?” 当然不是!齿轮淬火频率的选择,本质是由齿轮模数(大小)、硬化层深度要求、精度标准这三个核心因素共同决定的,不同频率对应不同的加热特性,像 “钥匙配锁” 一样精准匹配齿轮需求。简单说就是:大模数齿轮用中频(深透热)、小模数齿轮用高频(快加热)、微型齿轮用超高频(精控温),每一种选择都有明确的科学依据。

高频感应加热的核心特性是 “集肤效应”—— 频率越高,热量越集中在工件表层,硬化层越浅;频率越低,热量渗透越深,硬化层越厚。这是齿轮选频率的 “底层规律”:

- 中频(1-10kHz):频率低,透热深,适合需要较深硬化层的齿轮;

- 高频(10-100kHz):频率中等,透热深度适中,适合需要中等硬化层的齿轮;

- 超高频(100-800kHz):频率高,透热极浅,适合需要超薄硬化层 + 精准控温的齿轮。

结合齿轮的 “模数”(模数越大,齿轮尺寸越大、齿厚越厚)和实际工况需求(如承受重载需深硬化层,高速轻载需浅硬化层),就能清晰判断该用哪种频率。

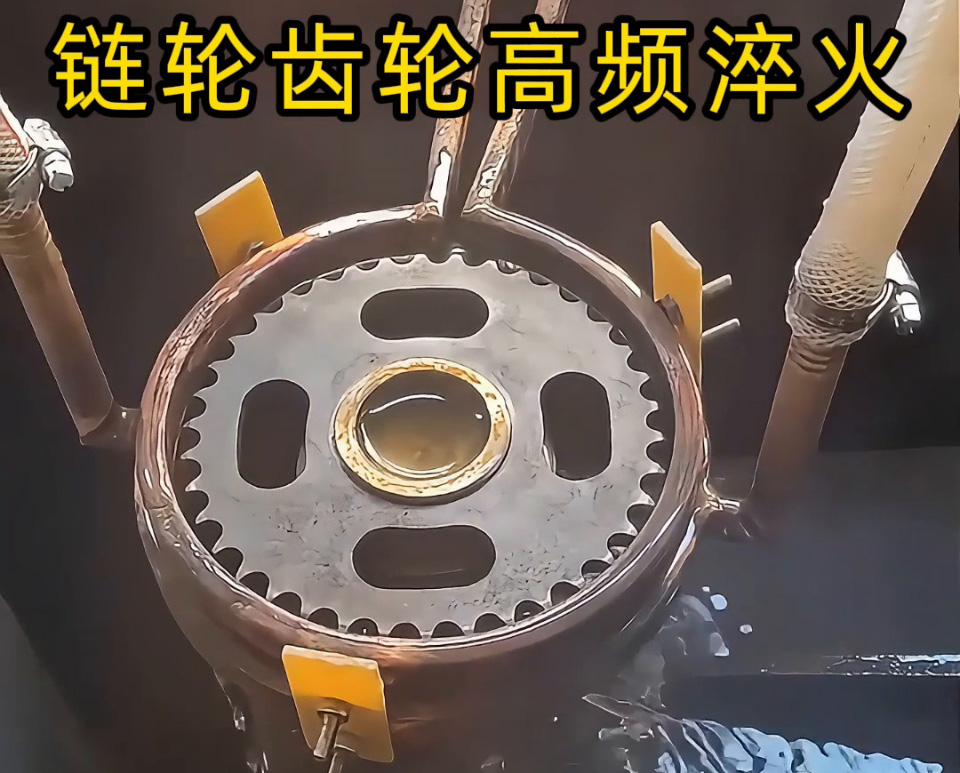

大模数齿轮的特点是 “尺寸大、齿厚厚”,常见于矿山机械、工程机械、大型减速机等场景,工作时需承受巨大的冲击力和负载,因此要求齿面有较深的硬化层(通常 1.5-3mm) —— 硬化层越深,齿轮抗疲劳、抗磨损的能力越强,不易出现齿面剥落或断裂。

中频加热(1-10kHz)的优势恰好契合这一需求:

- 透热深度足够:中频的低频特性让热量能渗透到齿厚内部,不仅齿面淬硬,齿根、齿芯表层也能形成均匀的深硬化层,避免 “表面硬、内部软” 导致的受力断裂;

- 加热均匀性好:大模数齿轮体积大,中频加热速度相对平缓(不会局部骤热),能确保整个齿面、齿根的温度均匀,淬火后变形量小(圆度偏差可控制在 0.03mm 以内)。

举例:某工程机械厂的齿轮(模数 m=8,齿厚 25mm),用 2kHz 中频加热淬火,硬化层深度达 2.2mm,齿面硬度 HRC58-60,长期承受重载冲击后,齿面磨损量比高频加热的齿轮减少 40%,使用寿命延长 2 倍。

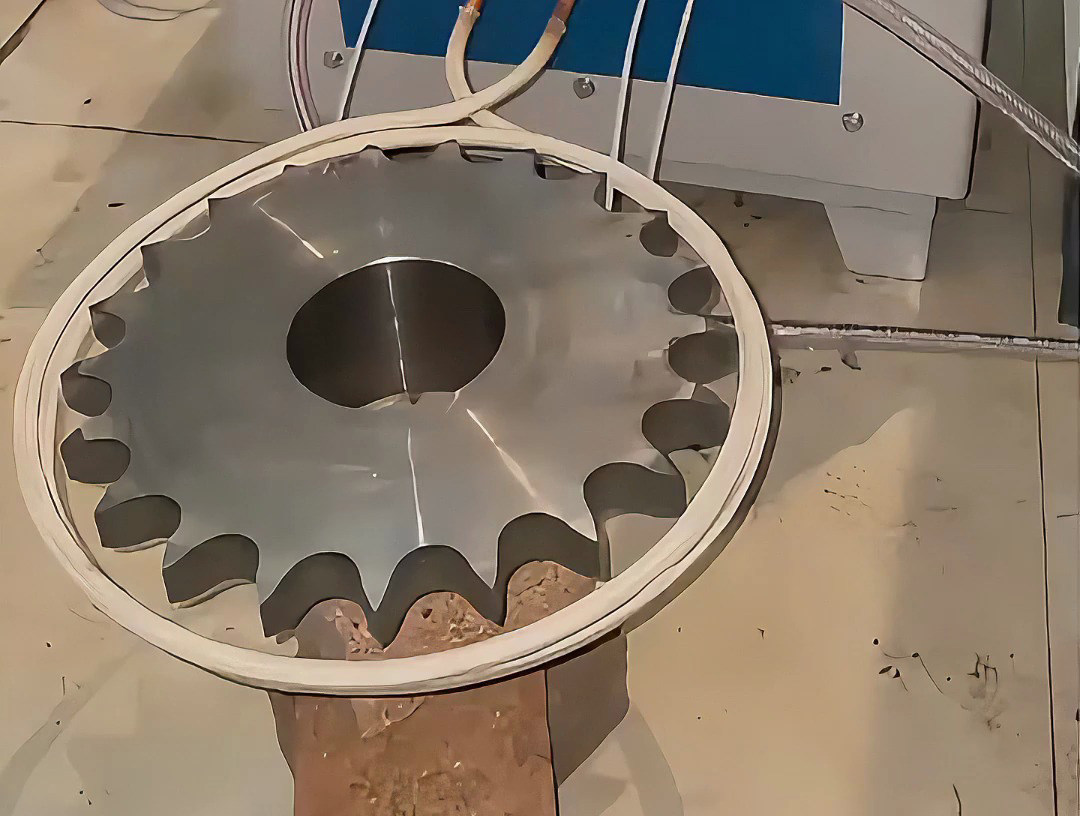

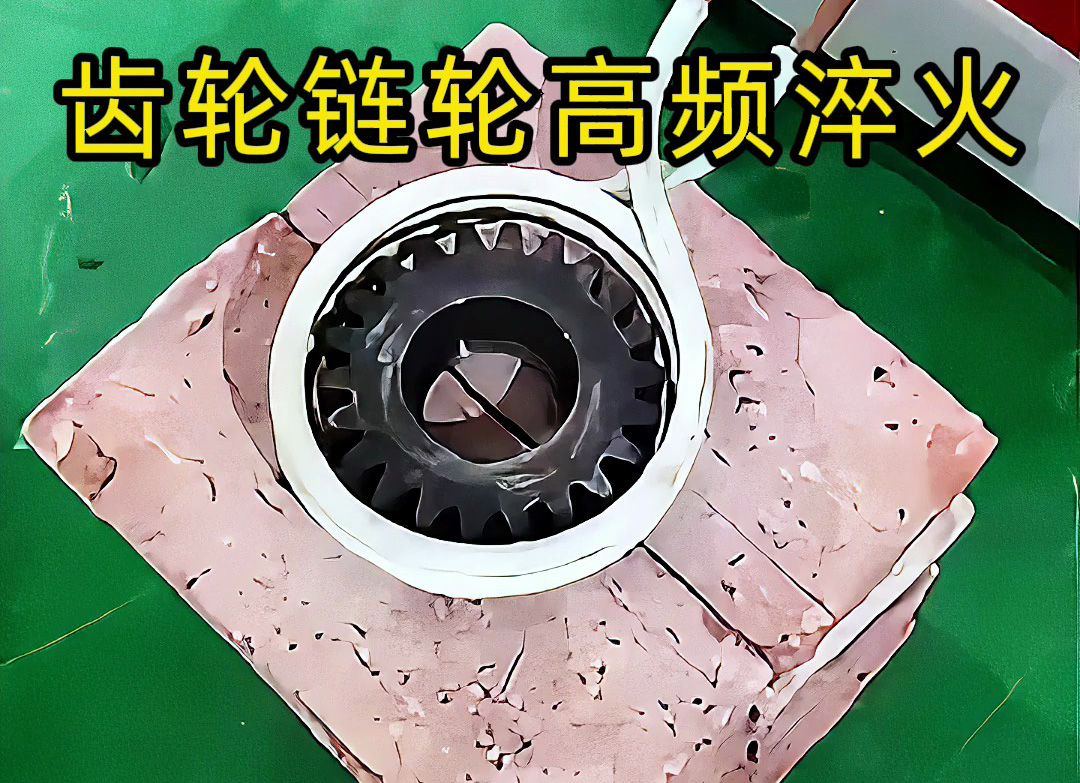

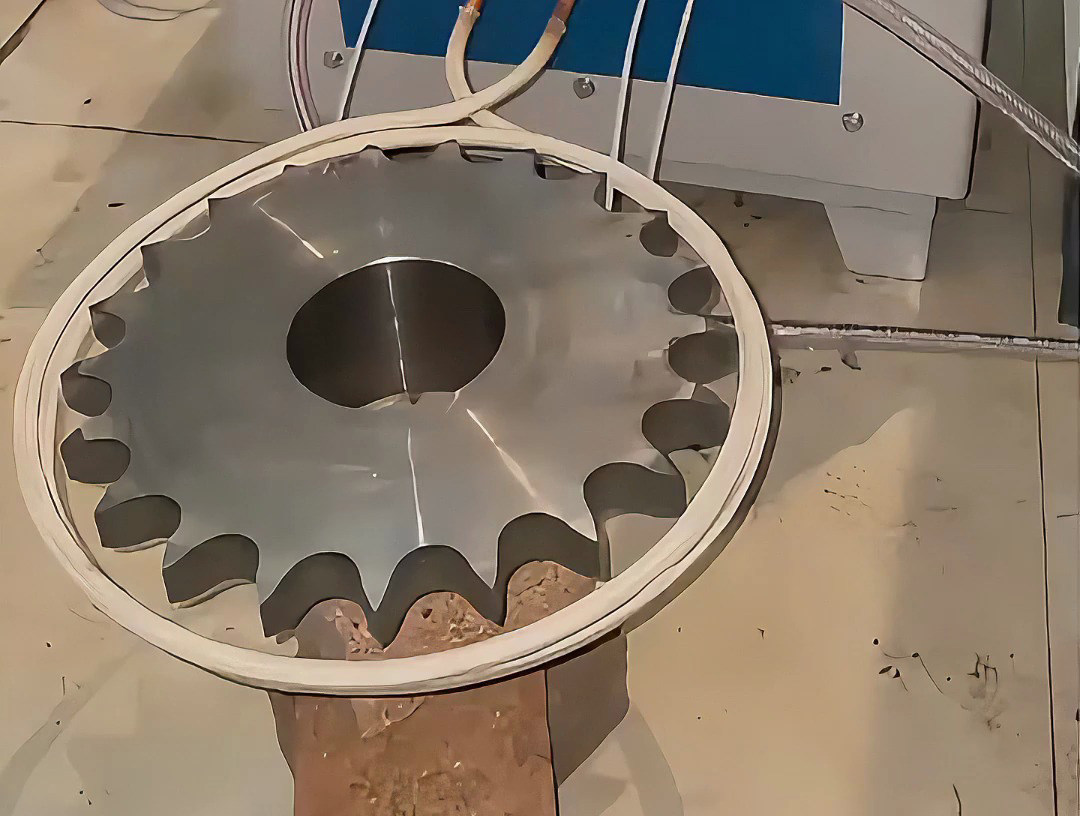

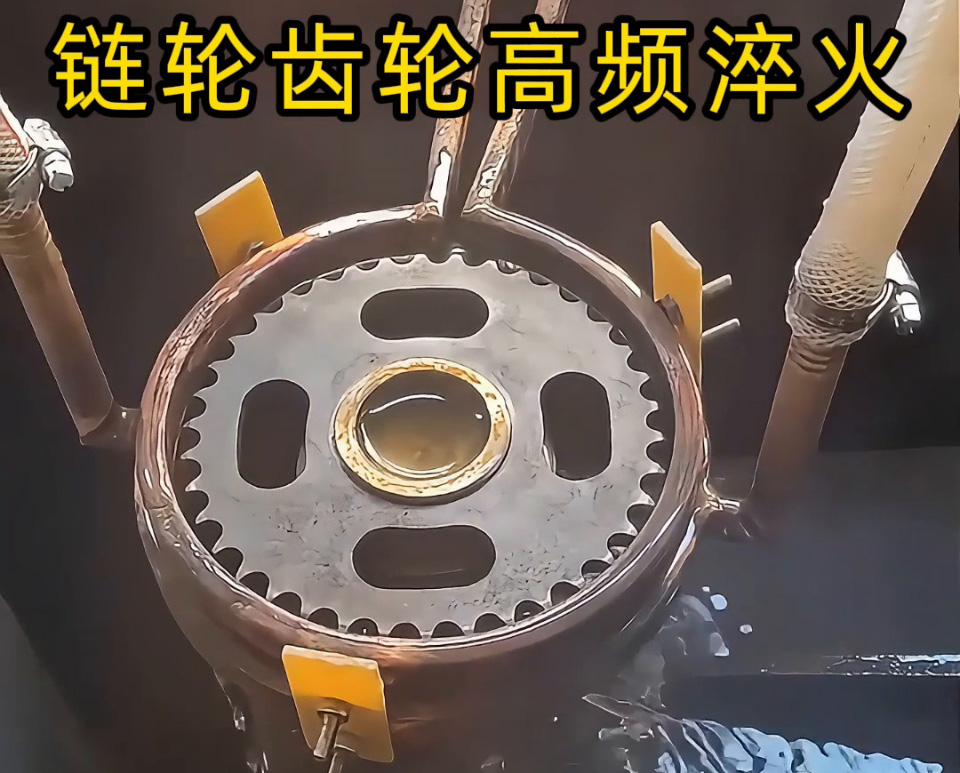

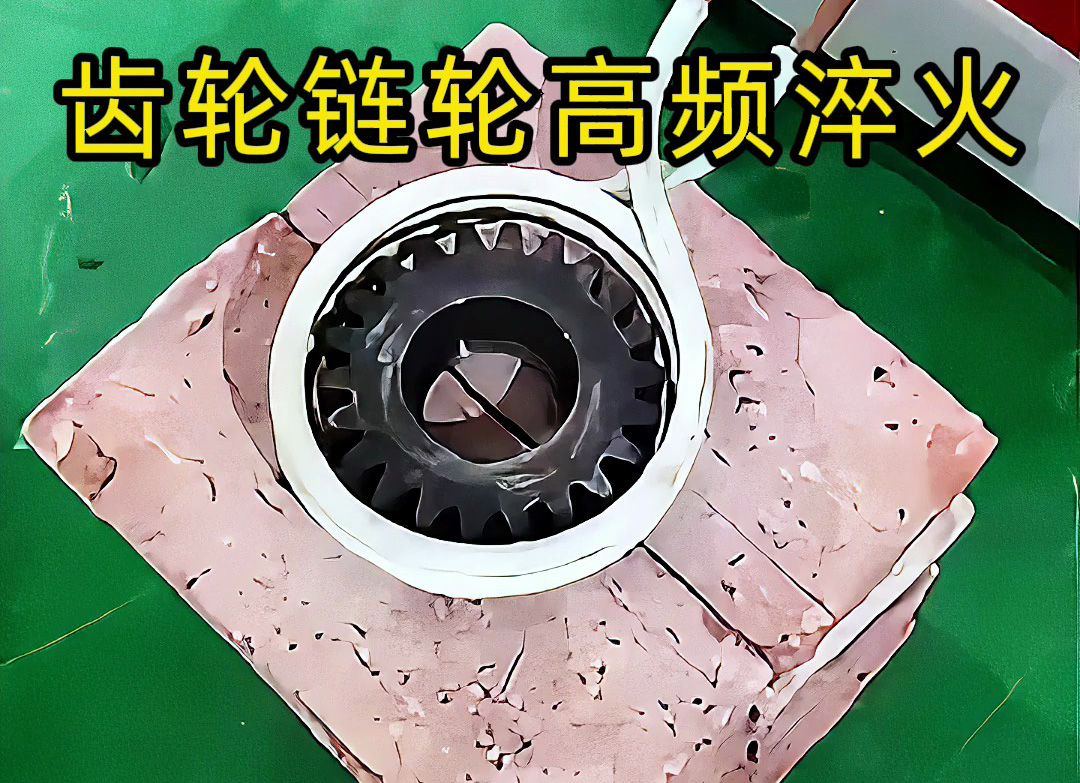

小模数齿轮尺寸中等(如汽车变速箱、电机齿轮),工作时以传递动力、保证转速为主,负载适中,通常要求中等硬化层(0.8-1.5mm),同时对淬火后的精度要求较高(避免影响齿轮啮合精度)。

高频加热(10-100kHz)的特性完美适配:

- 加热速度快:高频的集肤效应让热量集中在齿面表层,加热到淬火温度(850-900℃)仅需 10-20 秒,比中频快 30%,能减少齿轮在高温下的停留时间,降低齿面氧化和变形风险;

- 硬化层精准:高频的透热深度刚好覆盖小模数齿轮的齿面需求,既保证齿面硬度(抗磨损),又不会让硬化层过深导致齿轮变脆(影响抗冲击性);

- 适配批量生产:高频设备体积相对紧凑,可与自动化生产线联动,适合汽车行业小模数齿轮的批量淬火(每小时可处理 200-300 个),且淬火后无需大量矫正,直接进入后续精加工。

举例:某汽车变速箱齿轮(模数 m=3,齿厚 12mm),用 30kHz 高频加热淬火,硬化层深度 1.1mm,齿面硬度 HRC59-61,淬火后齿形误差仅 0.02mm,完全满足变速箱齿轮的啮合精度要求,批量生产合格率达 99.5%。

微型齿轮的特点是 “尺寸极小、齿薄如纸”(如钟表齿轮、无人机电机齿轮,模数可能仅 0.5-1.5),工作时负载轻但对精度、表面质量要求极高,淬火后需保证齿形不变形、无氧化,且硬化层需超薄(0.1-0.8mm) —— 过深的硬化层会让微型齿轮变脆,易断裂;温度控制不准则会直接烧损齿面。

超高频加热(100-800kHz)的核心优势就是 “精准 + 微创”:

- 超浅硬化层:超高频的强集肤效应让热量仅作用于齿面最表层(0.1-0.8mm),不会渗透到齿芯,避免齿轮因硬化层过深变脆;

- 控温精度极高:超高频设备可实现 ±3℃的温度控制,搭配微型定制线圈(贴合微型齿轮齿形),能精准加热每一个齿牙,不会出现局部过热或加热不足,淬火后齿形变形量可控制在 0.005mm 以内(相当于头发丝直径的 1/10);

- 无氧化损伤:加热速度极快(3-5 秒完成一个微型齿轮加热),齿面在高温下停留时间极短,几乎无氧化皮生成,省去后续打磨工序,保护微型齿轮的精密齿形。

举例:某精密仪器厂的微型齿轮(模数 m=0.8,齿厚 3mm),用 200kHz 超高频加热淬火,硬化层深度 0.3mm,齿面硬度 HRC56-58,淬火后齿形误差仅 0.004mm,完全满足仪器设备的高精度传动需求,且无需后续处理即可直接装配。

简单来说,齿轮淬火的频率选择,本质是 “需求匹配特性”:

- 要 “深硬化、抗重载”(大模数齿轮)→ 中频的 “深透热” 来凑;

- 要 “快加热、保精度”(小模数齿轮)→ 高频的 “速热 + 中深硬化” 来配;

- 要 “精控温、防变形”(微型齿轮)→ 超高频的 “浅硬化 + 高精度” 来对。

没有 “最好的频率”,只有 “最对的频率”。实际生产中,还会结合齿轮材质(如 45 号钢、20CrMnTi)、淬火工艺(整体淬火、齿面淬火)进一步微调,但核心逻辑始终围绕 “模数、硬化层、精度” 这三大要素,这就是齿轮淬火频率选择的科学依据。