海瑞拓专注为客户提供感应加热技术解决方案;产品广泛应用于热透成型、焊接、淬火、熔炼、退火、热配合等各种热处理工艺领域!

咨询服务热线:13202670056

海瑞拓专注为客户提供感应加热技术解决方案;产品广泛应用于热透成型、焊接、淬火、熔炼、退火、热配合等各种热处理工艺领域!

咨询服务热线:13202670056

在机械传动件加工车间,齿轮和链轮的淬火处理一直是保证产品寿命的关键环节,但传统火焰加热的弊端却让不少工厂头疼 —— 加热不均匀导致齿面硬度偏差大,有的齿牙耐磨,有的却轻易磨损;高温火焰还容易造成工件变形、开裂,废品率居高不下,尤其对精度要求高的齿轮,报废一个就意味着不小的成本损失。不过现在,这套专为齿轮淬火、链轮淬火设计的人工上下料半自动高频淬火设备,彻底改变了这一局面,不仅能实现标准化、高效化生产,还能通过简单调整适配更多工件,成为车间淬火环节的 “多面手”。

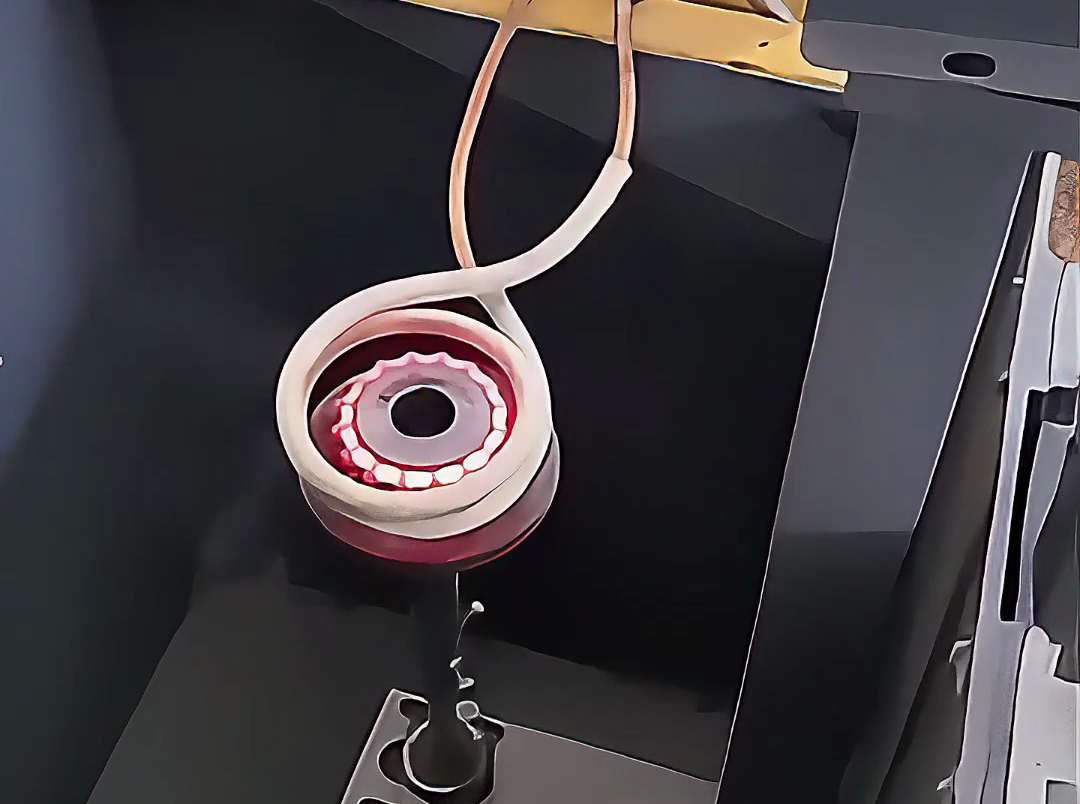

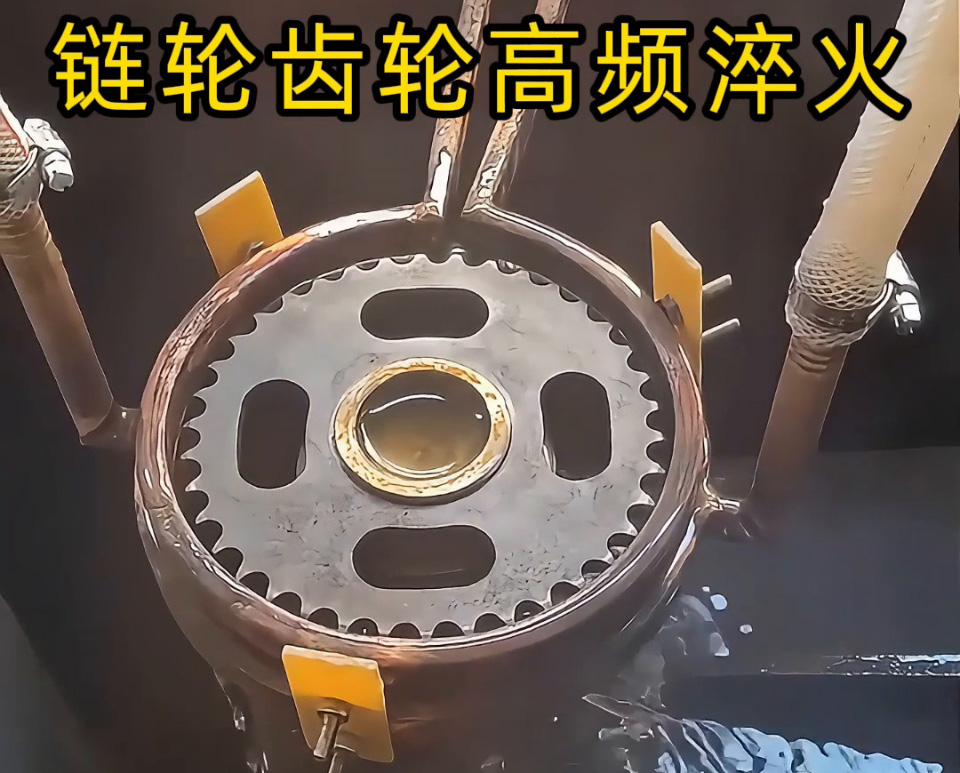

对链轮来说,设备的优势同样明显。链轮的链齿间距小、齿形特殊,传统加热方式难以精准控制加热范围,常出现链齿边缘烧损的问题。而这套半自动高频淬火设备的 PLC 控制系统,能预设链轮淬火的专属参数 —— 比如加热功率、加热时间、冷却速度,启动设备后,线圈会精准对准链齿区域,按预设程序完成加热,既保证链齿淬硬层深度达标(通常 0.8-1.2mm),又不会损伤链轮基体。客户反馈,用这套设备处理直径 200mm 的链轮,一个小时能完成 30 个,比火焰加热效率提升了 3 倍。

设备采用 “人工上下料 + 自动淬火” 的半自动模式,兼顾了操作灵活性和生产效率。工人只需将工件放在专用夹具上(夹具会自动定位工件,确保淬火位置精准),按下启动按钮,设备就会自动完成加热、冷却的全流程,淬火完成后工人再取下工件即可。相比全手动操作,减少了人工干预带来的误差;相比全自动生产线,又降低了设备复杂度和采购成本,特别适合中小工厂的生产规模。某农机配件厂使用后,一个工人就能同时操作两台设备,每天处理的齿轮、链轮数量比以前多了 50%,还不用额外增加人力。