轴套钢套自动化淬火退火热处理设备:打造智能热处理生产线

在轴套、钢套的热处理加工中,传统人工操作不仅效率低,还容易因人为误差影响产品质量。而一套完整的轴套钢套自动化淬火退火热处理设备,通过多系统协同配合,能实现从送料到下料的智能化操作,无论是半智能还是全智能生产线,都能大幅提升加工精度与效率,满足批量生产需求。

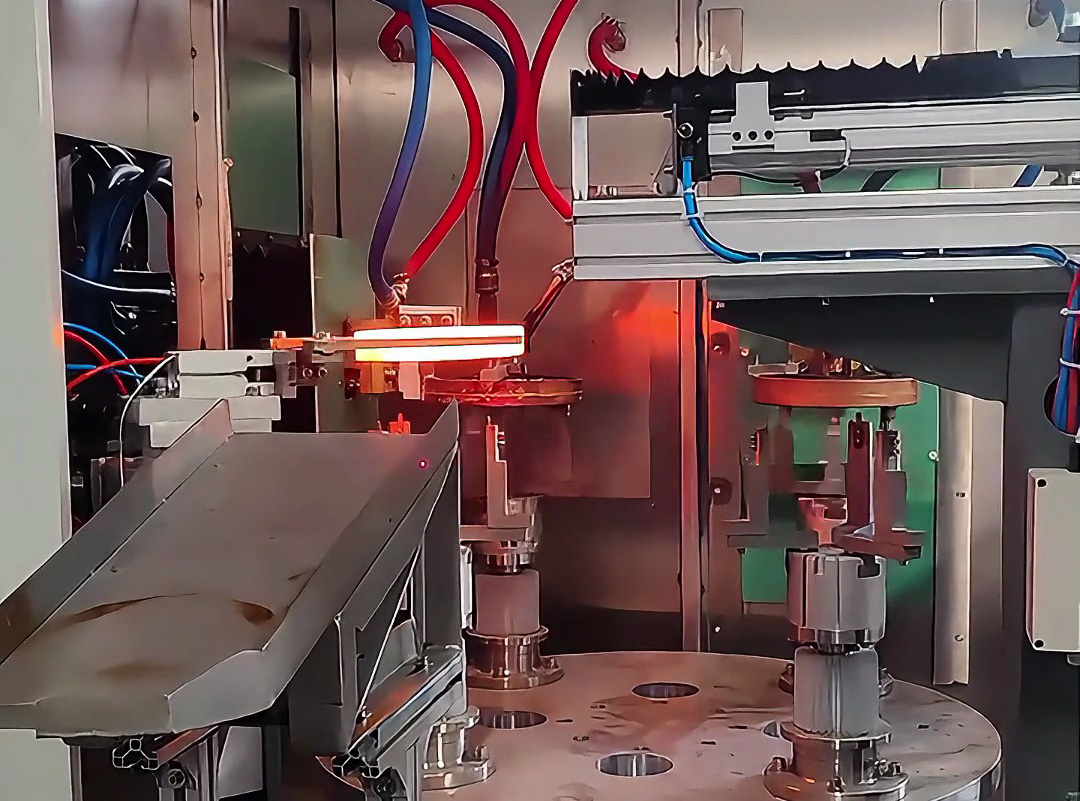

这套设备的核心在于 “多系统集成”,每个配置都有明确的功能定位,共同支撑自动化流程。首先是中高频加热电源,它会根据轴套、钢套的材质(如 45 号钢、轴承钢)、尺寸(外径、壁厚)及工艺需求(淬火或退火)匹配合适功率 —— 比如处理直径 50mm 的钢套淬火,会选用 60kW-80kW 的高频电源,确保快速升温至淬火温度(850℃-900℃);若处理大尺寸轴套退火,则可能搭配中频电源,保证热量均匀渗透,避免 “外热内冷”。

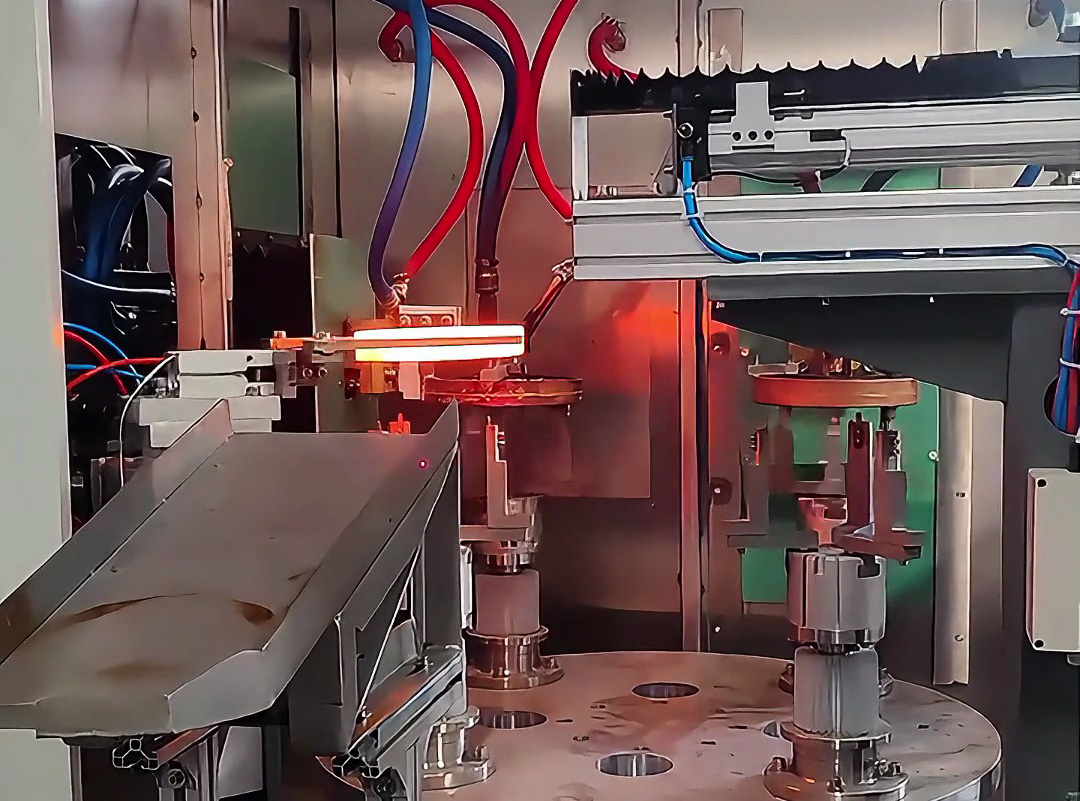

自动上下料机构是自动化的 “手脚”,彻底替代人工搬运。上料时,它会从料仓中有序抓取轴套或钢套,通过输送带或机械臂精准输送至下一工位;下料则在热处理完成后,将工件自动转移到冷却区或成品料架。比如针对批量小型轴套,上料机构可设定 “每 10 秒输送一件” 的节奏,与后续加热工序完美衔接,避免工件堆积或断供。

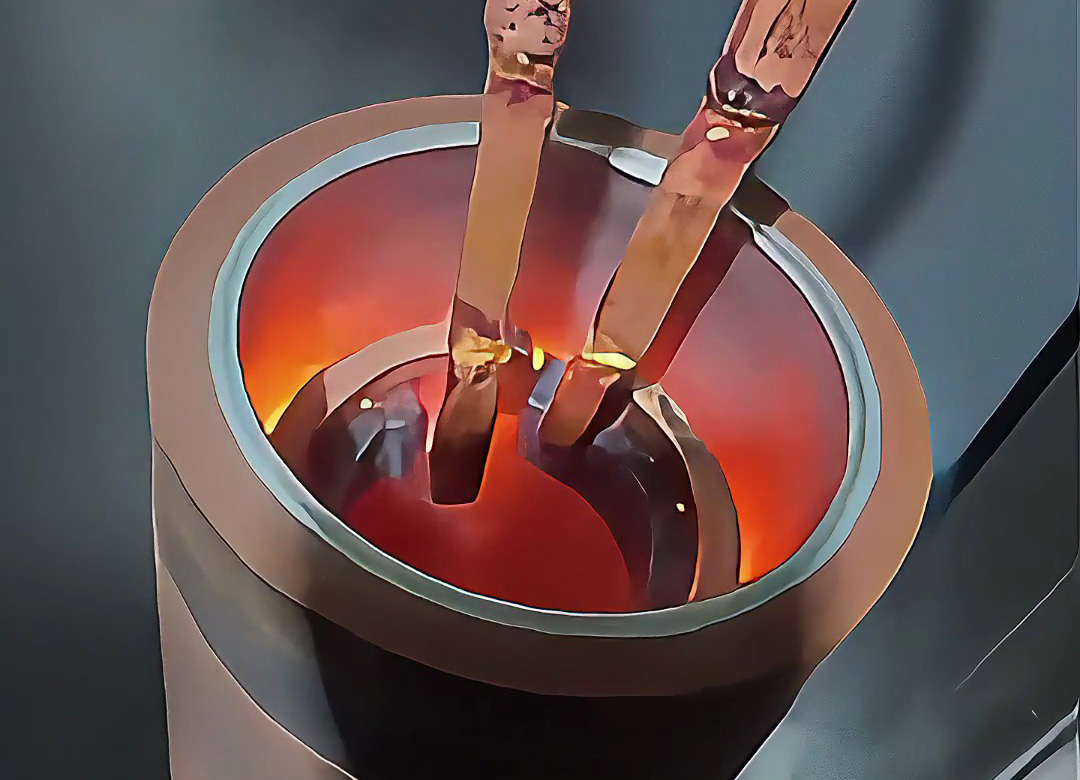

定位与夹紧装置是保证加工精度的关键。当工件输送到加热工位后,该装置会迅速将工件固定,确保其位置不偏移 —— 比如处理带台阶的轴套时,定位组件会卡住台阶面,夹紧装置则从侧面施加适度压力,让工件在加热过程中始终保持稳定,避免因晃动导致加热不均,影响淬火或退火效果。

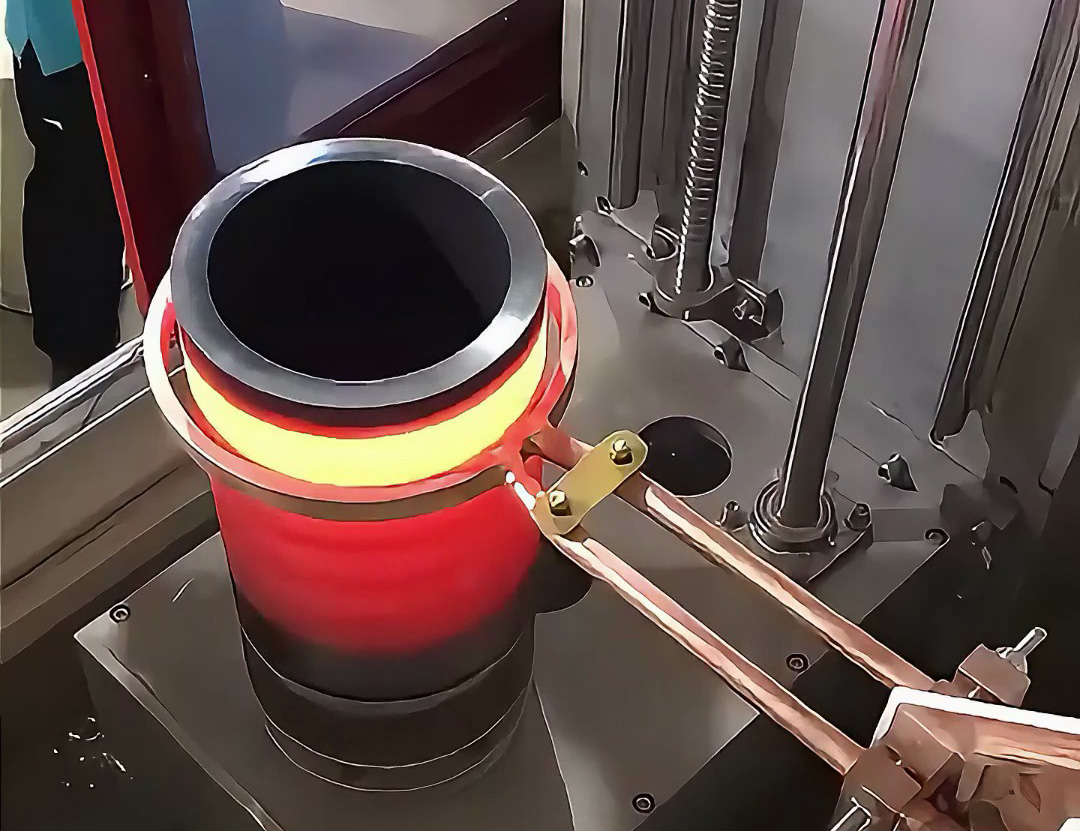

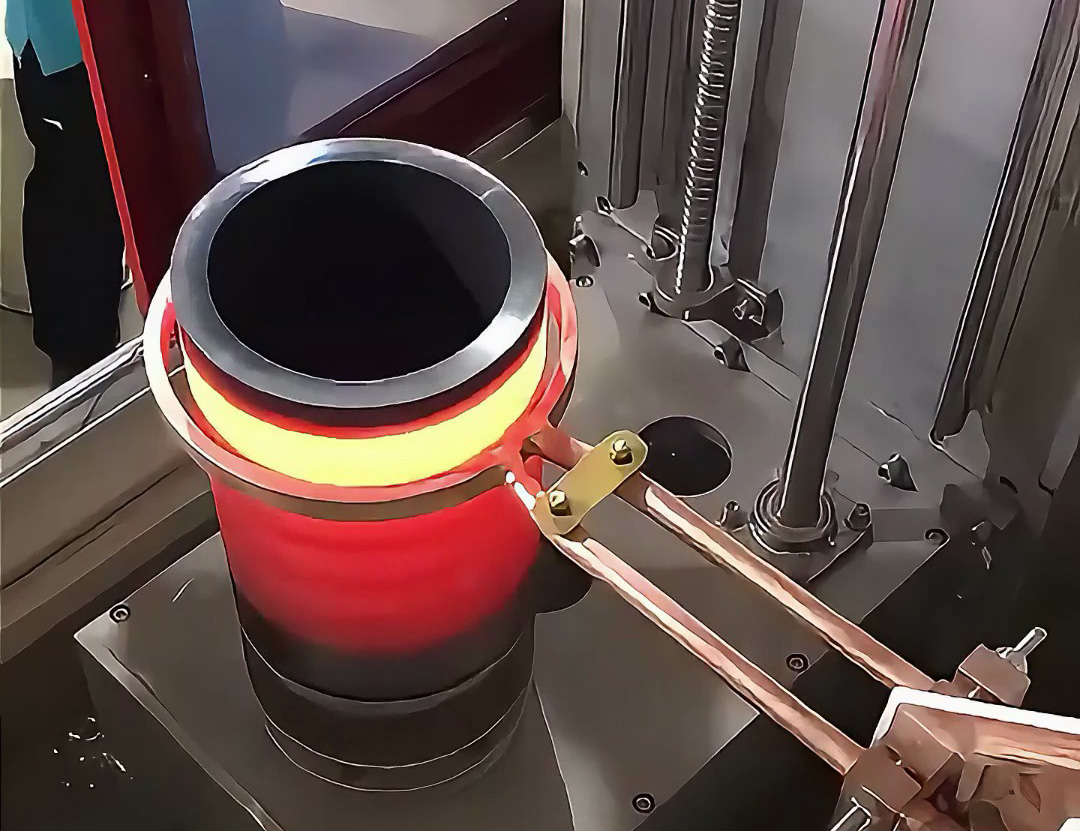

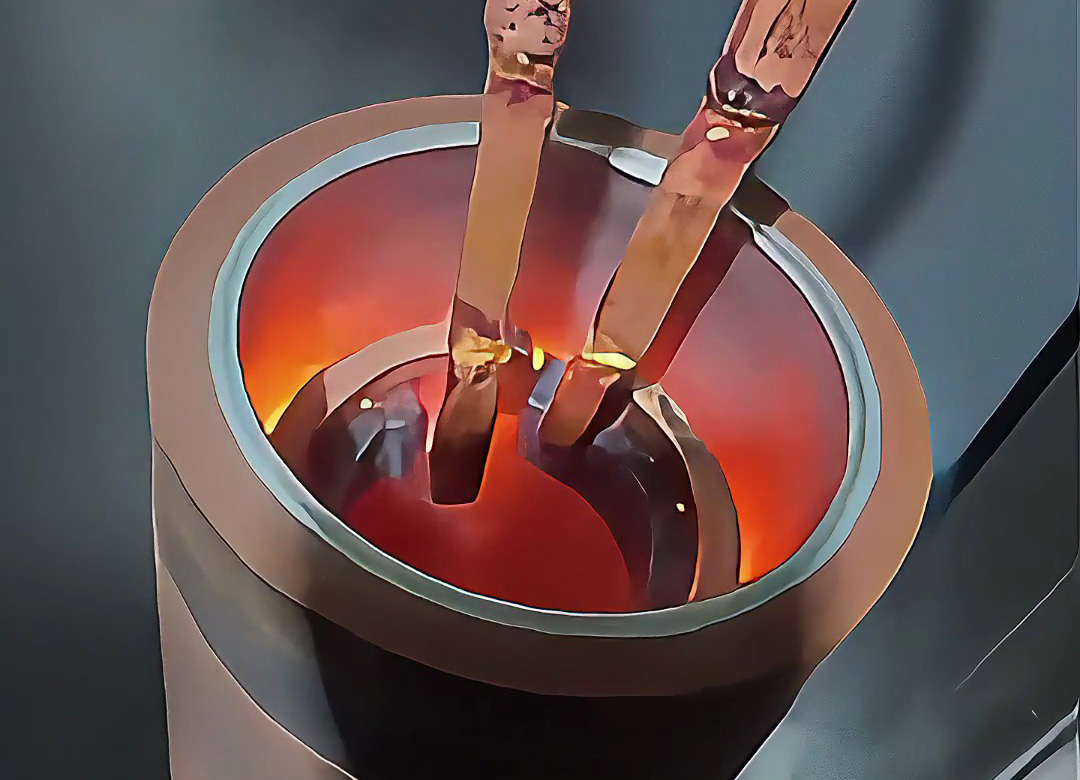

感应器系统需根据工件形状定制,是实现精准加热的核心。针对轴套的内孔淬火,会设计圆柱形感应线圈,深入内孔进行加热;针对钢套的外圆退火,则会采用环形线圈包裹外圆。感应器与工件的间隙会严格控制在 1mm-3mm 之间,确保磁场均匀覆盖加热区域,让工件表层或整体温度稳定达标。

淬火机床本体是设备的 “骨架”,整合了所有功能组件,为各系统提供稳定的安装与运行平台。床身采用高强度钢材制造,能承受长期高频振动,保证各工位的相对位置精度,避免因设备变形影响加工质量。

PLC 控制系统是设备的 “大脑”,负责统筹所有工序。工作人员可通过触摸屏设定参数 —— 如加热温度、保温时间、输送速度等,PLC 会自动控制各系统按预设流程运行。比如设定淬火工艺时,PLC 会先指令上料机构送料,再控制定位夹紧装置固定工件,随后启动加热电源与感应器,达到温度后触发冷却系统,最后指令下料机构转移工件,全程无需人工干预。

温度监控控制系统则为工艺精度 “保驾护航”,通过红外测温仪实时监测工件温度,数据会反馈至 PLC。若温度低于设定值,PLC 会自动调高加热功率;若温度过高,则降低功率,确保工件温度误差控制在 ±5℃以内,避免过烧或加热不足。

冷却系统分为两部分:一是冷却加热电源与感应器,防止设备过热损坏;二是工件冷却(针对淬火工艺),通过喷淋或浸泡方式,让工件快速降温至室温,形成淬硬层。冷却强度可根据工艺需求调整,比如淬火时用高压水雾快速冷却,退火时则用缓冷方式,避免工件开裂。

此外,安全与报警系统为生产保驾护航。设备配备急停按钮、红外防护栏等,若有人误入危险区域或设备出现故障(如冷却水路堵塞、温度异常),系统会立即停机并发出报警信号,提醒工作人员及时处理,避免安全事故或设备损坏。

无论是半智能生产线(部分工序需人工辅助监控),还是全智能生产线(全程无人操作),这套设备都能通过灵活调整配置满足需求。对批量生产轴套、钢套的企业来说,它不仅能减少人工成本、提升生产效率,还能保证产品质量的一致性,成为热处理加工中的 “得力助手”。