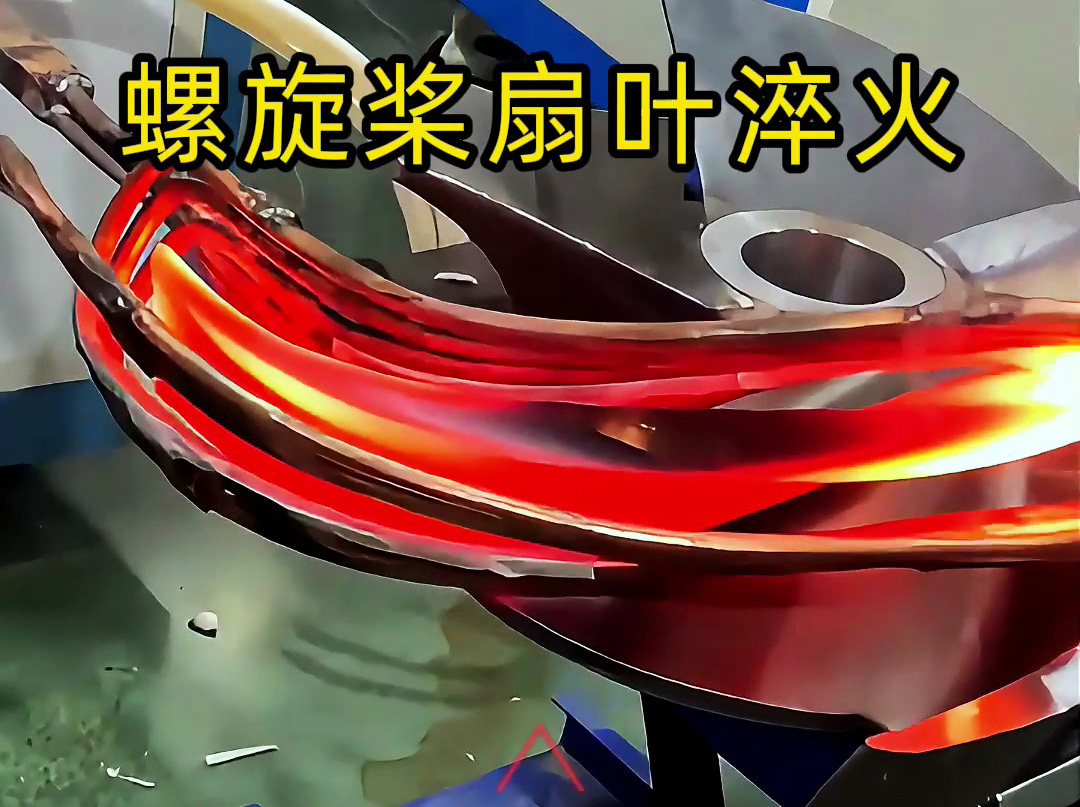

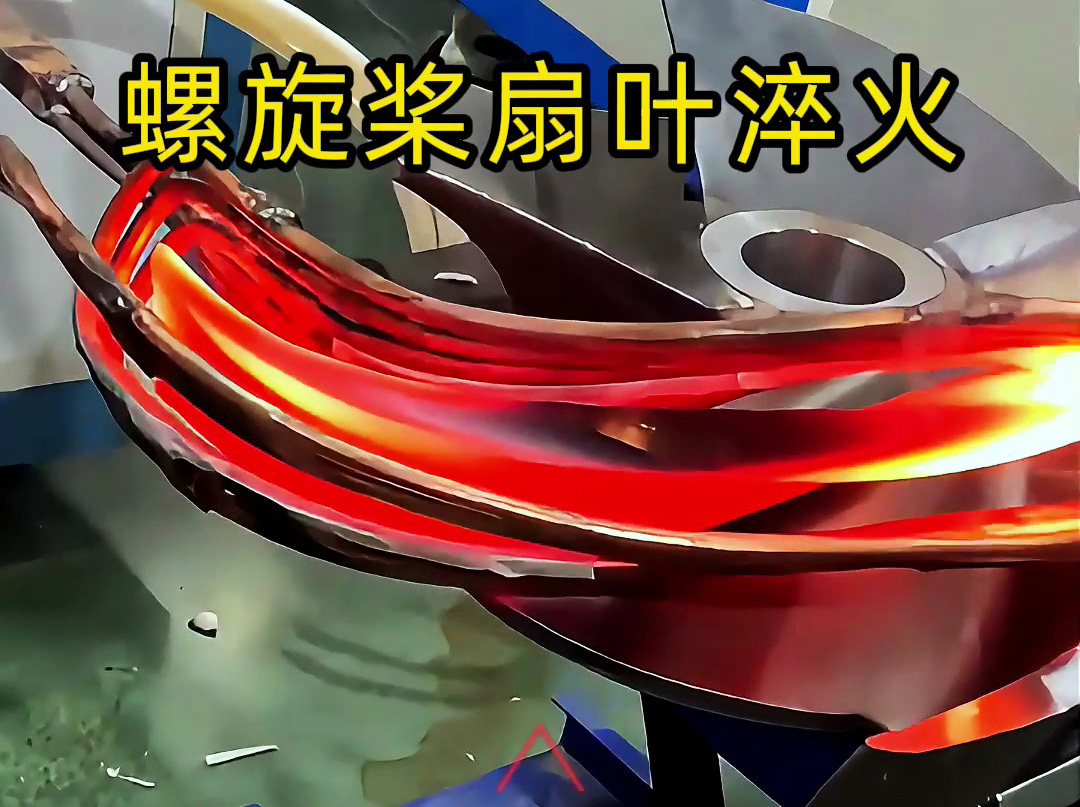

客户带来的类螺旋桨扇叶需要淬火热处理,核心诉求很明确:不仅要达到高硬度,还要保证淬硬层均匀、变形量小,同时提升疲劳强度。我们先用超音频淬火机进行了试样测试,评估这类复杂曲面工件的淬火可行性,测试结果为后续是否升级为自动化设备提供了关键依据。

这款类螺旋桨扇叶的结构不算简单,叶片呈弧形分布,厚度从根部的 8mm 渐变到边缘的 3mm,淬火区域要求覆盖整个叶片表面。考虑到工件的曲面特性和厚度差异,我们选择了 25kHz 的超音频淬火机 —— 这个频率的透热深度适中(1-2mm),既能满足 “硬化表层” 的需求,又能通过调整加热参数应对厚度变化,避免出现 “厚处淬不透、薄处易烧穿” 的问题。

测试时的操作细节很关键:首先根据叶片曲面定制了仿形感应线圈,确保线圈与叶片表面始终保持 3mm 左右的均匀间隙,保证磁场分布一致;加热过程采用分段控温,叶片根部(厚处)设定功率稍高、加热时间略长(约 12 秒),边缘(薄处)功率降低、时间缩短至 8 秒,温度统一控制在 860-880℃;冷却阶段用高压雾化喷头跟随加热区域移动,确保淬硬层组织均匀。

测试后检测的几项核心指标让人满意:叶片表面硬度达到 HRC58-60,符合 “高硬度” 要求;用金相显微镜观察淬硬层,从根部到边缘的深度稳定在 1.2-1.5mm,过渡均匀,没有出现局部过浅或过深的情况;更重要的是,整个扇叶的变形量控制在 0.03mm 以内,叶片弧度的一致性几乎没受影响,满足 “低变形” 的装配需求。

为了验证疲劳强度,我们对试样进行了模拟工况的振动测试,经过 5 万次循环振动后,叶片表面没有出现裂纹,说明超音频淬火形成的马氏体组织结合紧密,能承受交变载荷。客户看到测试结果后比较认可,尤其是对复杂曲面的均匀淬火效果印象深刻。

接下来的升级方向也很清晰:如果需要批量生产,建议采用数控超音频淬火机床。这种设备可以通过编程预设叶片的加热路径,搭配专用工装实现自动扫描加热 —— 机床的机械臂能带动感应线圈精准跟随叶片曲面移动,配合红外测温仪实时反馈温度,实现 “哪里需要淬硬就加热哪里” 的精准控制。同时,数控系统还能存储不同批次扇叶的淬火参数,换型时只需调用程序,大大减少人工调整的时间和误差。

对这类具有复杂曲面的工件来说,超音频淬火机的测试成功只是第一步,而数控淬火机床的自动化升级,能将 “可行性” 转化为 “稳定性”—— 既保证每一件产品的淬火质量一致,又能提升生产效率,特别适合批量处理类似的异形工件。这次测试不仅验证了工艺可行性,也为后续的规模化生产提供了明确的设备升级方向。