海瑞拓专注为客户提供感应加热技术解决方案;产品广泛应用于热透成型、焊接、淬火、熔炼、退火、热配合等各种热处理工艺领域!

咨询服务热线:13202670056

海瑞拓专注为客户提供感应加热技术解决方案;产品广泛应用于热透成型、焊接、淬火、熔炼、退火、热配合等各种热处理工艺领域!

咨询服务热线:13202670056

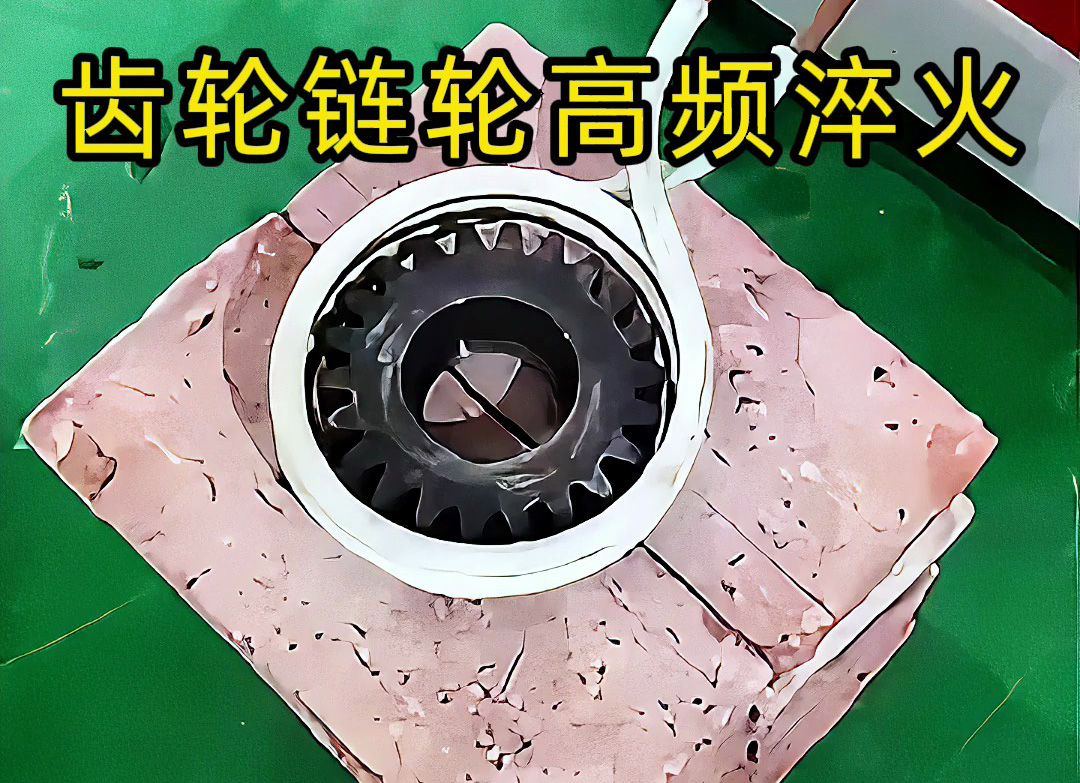

经常有用户问:“齿轮链轮淬火是不是一定要用高频机?” 其实不然,不同频率的设备适用不同的淬火需求。这次我们收到两位用户邮寄的齿轮链轮试样,特意分别用超高频淬火机和超音频淬火设备做了打样测试,从实际效果能更直观地看出频率选择的重要性。

测试结果很理想:齿面淬硬层深度均匀控制在 0.6-0.8mm,硬度达到 HRC60-62,完全符合用户对耐磨性的要求;更重要的是,由于超高频加热速度快、热影响区极小(仅 0.1mm 左右),齿轮的齿形变形量只有 0.01mm,后续无需额外磨齿就能直接使用,很好地满足了高精度需求。

测试后检测发现:链轮齿面淬硬层深度达到 1.5-2mm,尤其是齿根部位淬硬层连续完整,硬度 HRC56-58,既保证了足够的耐磨性,又保留了一定韧性以应对冲击;虽然整体加热导致链轮轻微升温,但变形量控制在 0.05mm 以内,符合用户的装配要求。

如果把这两种设备的适用场景弄反,结果可能就不尽如人意:比如用超音频给小模数齿轮淬火,可能因热影响区过大导致齿形变形超标;用超高频给大型链轮淬火,则可能因淬硬层过浅,导致齿根部位早期磨损。