海瑞拓专注为客户提供感应加热技术解决方案;产品广泛应用于热透成型、焊接、淬火、熔炼、退火、热配合等各种热处理工艺领域!

咨询服务热线:13202670056

海瑞拓专注为客户提供感应加热技术解决方案;产品广泛应用于热透成型、焊接、淬火、熔炼、退火、热配合等各种热处理工艺领域!

咨询服务热线:13202670056

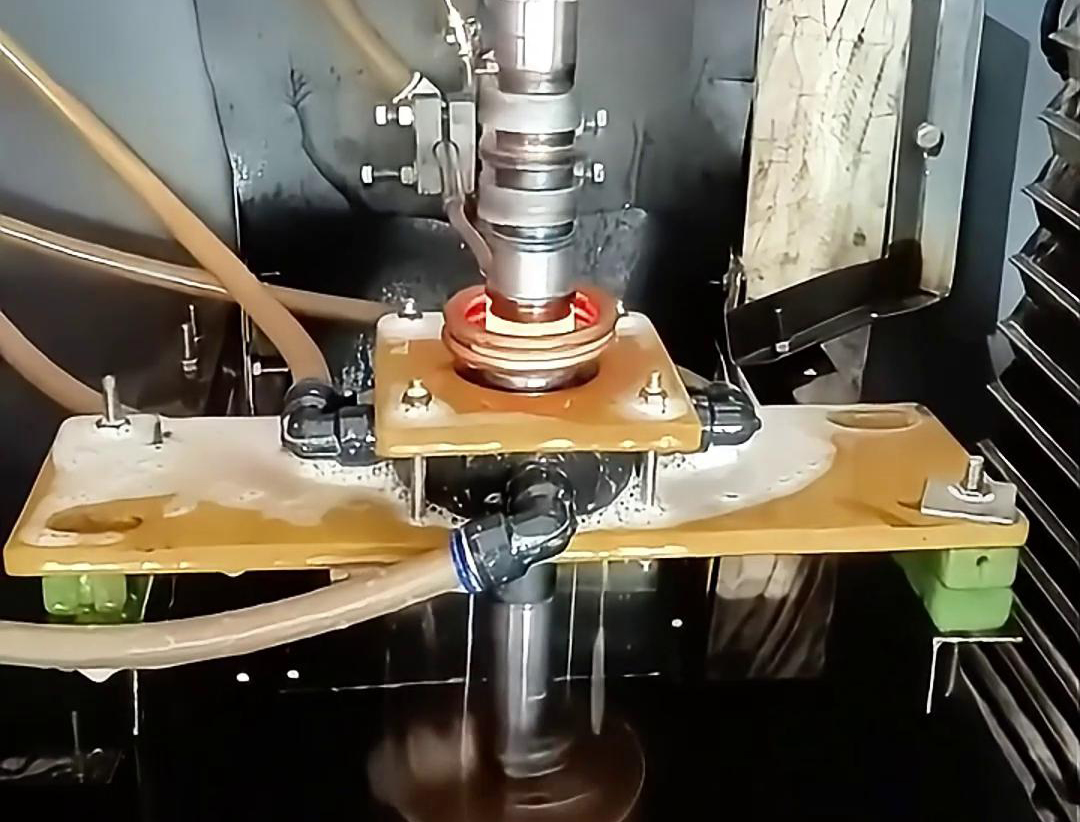

曲轴高频淬火热处理是一种重要的热处理工艺,主要目的是提高曲轴表面的硬度和耐磨性,同时保持心部有足够的韧性,以确保其在发动机中的长期可靠运行。该过程主要涉及以下几个关键步骤和特点:

预热与清洗:在进行淬火之前,曲轴通常需要进行预热处理,以减少淬火时的热应力。同时,彻底清洗曲轴表面,去除油污和杂质,确保加热均匀。

高频感应加热:使用高频淬火设备,通过感应线圈产生高频磁场,使曲轴轴颈表面迅速加热至淬火温度(通常高于材料的临界转变点),加热速度快,局部加热特性明显,能有效减少热变形。

快速淬火:加热到预定温度后,立即将曲轴轴颈浸入淬火介质中(如水、油或聚合物溶液),快速冷却,形成硬化的马氏体组织,以达到提高硬度和耐磨性的目的。

回火处理:淬火后,根据需要对曲轴进行回火处理,以消除或减少淬火应力,调整硬度,提高韧性,确保曲轴整体的机械性能。

精确控制:高频淬火设备能够精确控制加热区域和温度,确保淬硬层深度和宽度均匀一致,满足曲轴不同部位的性能要求。

节能环保:高频感应加热效率高,能耗相对较低,同时减少有害排放,符合现代生产对环保的要求。

自动化程度高:现代高频淬火生产线往往集成自动化上下料、定位和冷却系统,减少人工操作,提高生产效率和产品质量的一致性。

减少变形:局部加热和快速冷却的特性,能显著减少热处理过程中的变形,保持曲轴的尺寸精度和几何形状。

提高疲劳强度:通过精确的热处理工艺,显著提升曲轴的疲劳强度,延长使用寿命,是高性能发动机不可或缺的制造步骤。

曲轴高频淬火热处理是汽车、船舶、航空等领域内发动机制造的核心技术之一,对提高发动机的整体性能和可靠性起着至关重要的作用