海瑞拓专注为客户提供感应加热技术解决方案;产品广泛应用于热透成型、焊接、淬火、熔炼、退火、热配合等各种热处理工艺领域!

咨询服务热线:13202670056

海瑞拓专注为客户提供感应加热技术解决方案;产品广泛应用于热透成型、焊接、淬火、熔炼、退火、热配合等各种热处理工艺领域!

咨询服务热线:13202670056

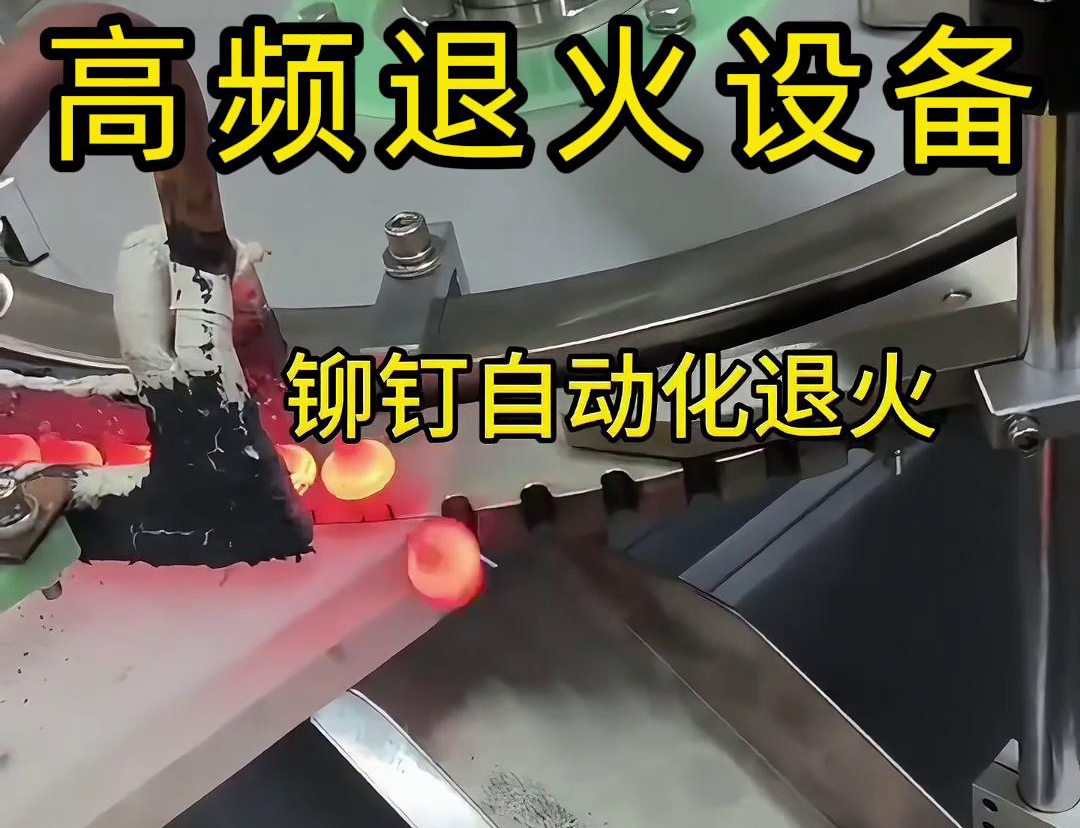

铆钉自动化高频退火的过程是一个高度集成和精密控制的工艺,它依赖于高频加热设备、PLC控制系统以及自动化的上下料系统(如振动盘和旋转盘)的协同工作。以下是对铆钉自动化高频退火设备的详细解析:

高频加热设备是铆钉退火工艺中的核心设备,它利用高频发射频率大于100Khz的电磁波,通过电磁感应原理在铆钉内部产生涡流,从而实现快速、均匀的加热。这种加热方式具有加热速度快、热效率高、温度控制精确等优点,非常适合用于铆钉等小型金属零件的退火处理。

PLC(可编程逻辑控制器)控制系统是铆钉自动化高频退火设备的“大脑”,它负责整个退火过程的自动化控制和监控。PLC控制系统通过预设的程序,对高频加热设备的输出功率、加热时间、冷却速率等参数进行精确控制,确保铆钉在退火过程中达到理想的温度和时间曲线,从而实现退火效果的最优化。

振动盘选料:振动盘是一种自动送料装置,它通过振动将铆钉有序地排列并输送到指定位置。振动盘选料系统能够确保每次送入高频加热设备的铆钉数量、位置和方向都保持一致,从而提高退火工艺的稳定性和一致性。

旋转盘上下料:旋转盘是另一个重要的自动化上下料设备,它负责将振动盘选出的铆钉送入高频加热设备中进行加热,并在退火完成后将铆钉取出。旋转盘的设计使得上下料过程更加平稳、高效,同时减少了人工干预和误差。

在PLC控制系统的精确控制下,高频加热设备对铆钉进行快速加热,使其达到退火所需的温度。随后,通过合适的冷却速率对铆钉进行冷却,以完成退火工艺。整个过程中,振动盘和旋转盘自动完成上下料工作,确保退火工艺的连续性和高效性。

提高生产效率:自动化高频退火设备实现了退火工艺的自动化和连续化,大大提高了生产效率。

保障产品质量:通过精确控制加热温度、时间和冷却速率等参数,确保了铆钉退火效果的一致性和稳定性,从而提高了产品质量。

降低劳动强度:自动化上下料系统减少了人工干预和劳动强度,改善了工作环境。

综上所述,铆钉自动化高频退火设备通过高频加热、PLC控制以及自动化上下料系统的协同工作,实现了铆钉退火工艺的自动化和高效化,为铆钉生产行业带来了显著的技术进步和经济效益。