海瑞拓专注为客户提供感应加热技术解决方案;产品广泛应用于热透成型、焊接、淬火、熔炼、退火、热配合等各种热处理工艺领域!

咨询服务热线:13202670056

海瑞拓专注为客户提供感应加热技术解决方案;产品广泛应用于热透成型、焊接、淬火、熔炼、退火、热配合等各种热处理工艺领域!

咨询服务热线:13202670056

电机轴作为电机中的关键传动部件,其性能直接影响电机的整体质量和使用寿命。高频淬火作为一种先进的热处理技术,被广泛应用于电机轴的淬火处理中,以提高其表面硬度和耐磨性,增强疲劳强度。以下是对电机轴高频淬火的详细解析:

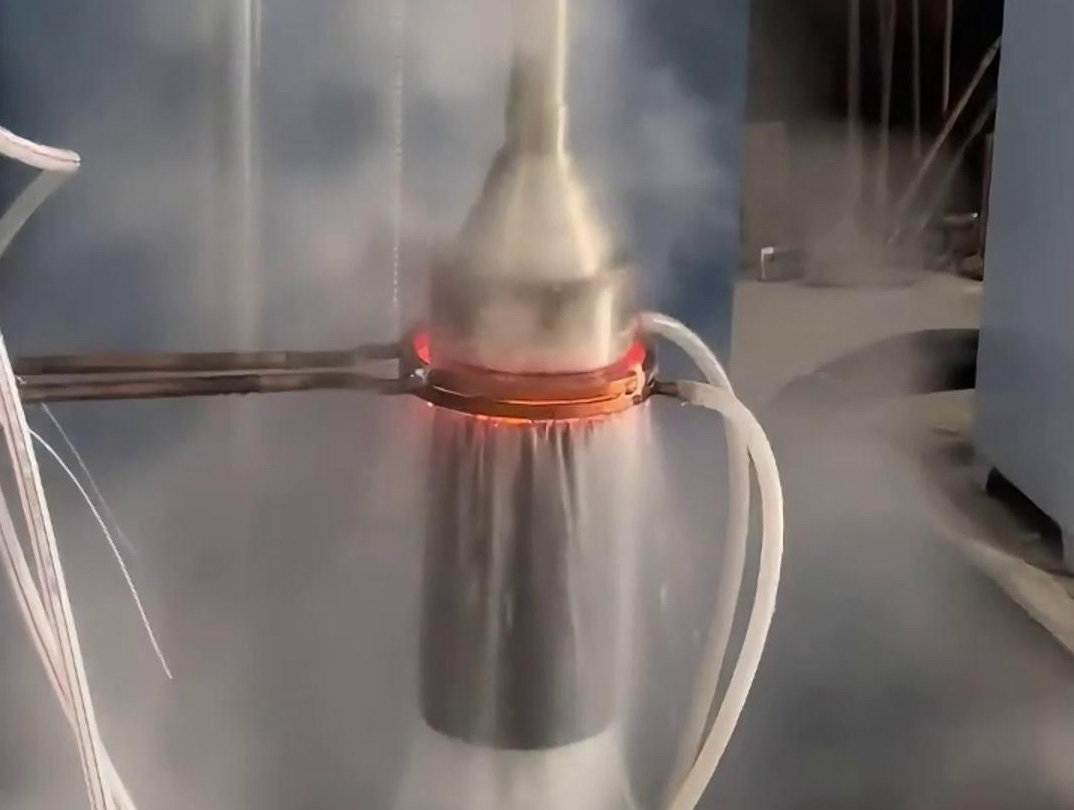

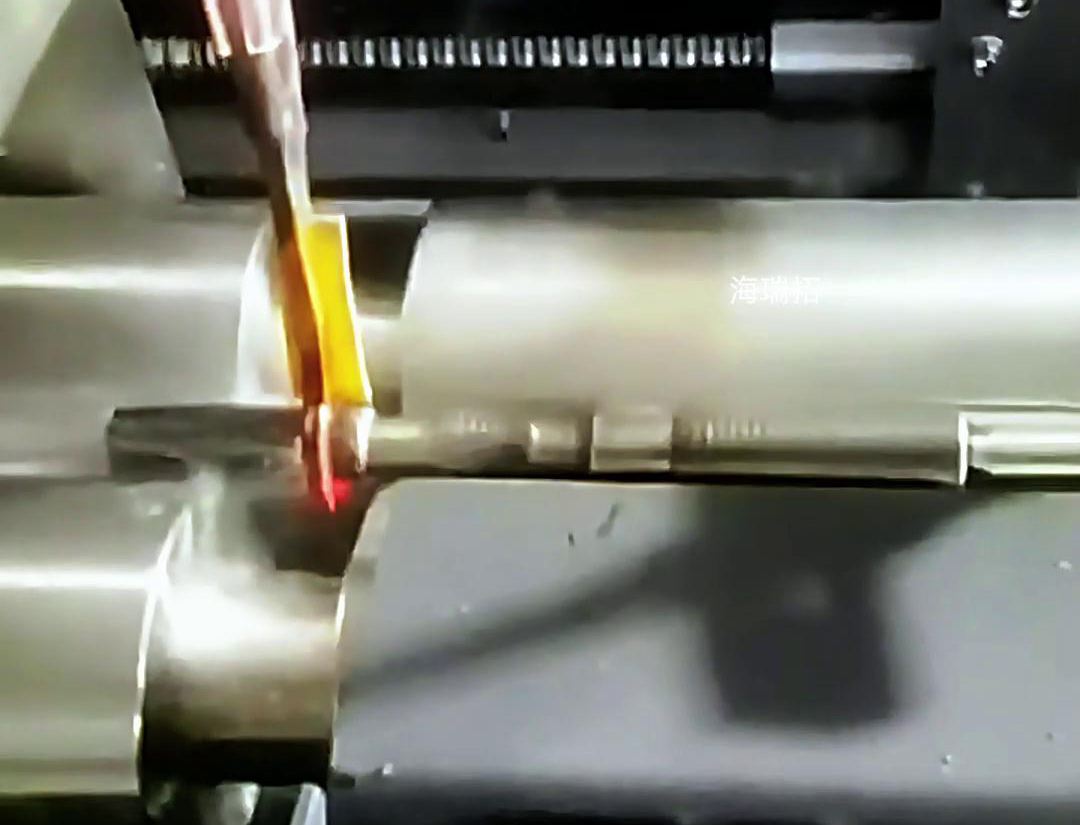

高频淬火主要基于电磁感应原理工作。当高频电流通过特制的感应线圈时,会在其周围产生高频交变磁场。将电机轴置于这个磁场中时,电机轴表面层内会因电磁感应而产生强大的涡流。由于金属自身具有电阻,涡流在流动过程中迅速将电能转化为热能,使得电机轴表面层快速升温至淬火温度。随后,通过特定的冷却装置(如喷水冷却或浸入淬火介质)使电机轴表面快速冷却,从而实现淬火过程。

某电机制造企业以往采用盐浴炉对电机轴进行淬火热处理,存在加热不均匀、淬火质量不稳定、生产效率低下以及环境污染等问题。后来引入高频淬火机床后,情况得到了显著改善。对于直径为50mm的45钢电机轴,经过高频淬火机床淬火后,表面硬度达到HRC55-58,硬度均匀性在±3HRC以内,硬化层深度为2-3mm,符合企业的高标准质量要求。同时,电机轴的疲劳强度和耐磨性也得到了大幅提升,使用寿命延长了约40%。

综上所述,高频淬火技术凭借其独特的优势在电机轴淬火热处理中发挥着重要作用。通过应用高频淬火机床,电机轴的质量和性能得到了显著提升,同时生产效率也大大提高。随着电机制造行业的不断发展和对产品质量要求的日益提高,高频淬火技术在电机轴淬火热处理中的应用前景将更加广阔。