海瑞拓专注为客户提供感应加热技术解决方案;产品广泛应用于热透成型、焊接、淬火、熔炼、退火、热配合等各种热处理工艺领域!

咨询服务热线:13202670056

海瑞拓专注为客户提供感应加热技术解决方案;产品广泛应用于热透成型、焊接、淬火、熔炼、退火、热配合等各种热处理工艺领域!

咨询服务热线:13202670056

走进我们的生产车间,一场传统与现代工业加工方式的对比正在上演。在车间的一角,是齿轮自动化高频淬火的作业区域,而另一角,则是人工操作的齿轮高频淬火现场,两者形成了鲜明的反差。

先将目光投向齿轮自动化高频淬火区域。只见工人把一整筐的齿轮轻松地倒进传送带上,这些齿轮便在自动化设备的引导下,有序地直接进入加热炉内。在这里,高频电流迅速通过感应线圈,瞬间产生强大的交变磁场。依据电磁感应原理,齿轮内部即刻产生感应电流,也就是涡流。这些涡流在齿轮内部高速流动,由于齿轮自身电阻的作用,电能快速转化为热能,实现了快速加热。当达到合适的淬火温度后,自动化设备精准控制喷水冷却系统,对齿轮进行冷却处理。整个过程中,工件夹紧、旋转、喷水冷却、感应器升降等动作全部实现自动化。当一个齿轮完成淬火后,下一个齿轮自动送入,无需人工干预。从齿轮上料到下料,全程由机械手高效完成,工人只需在旁边进行必要的监控,轻松省力。

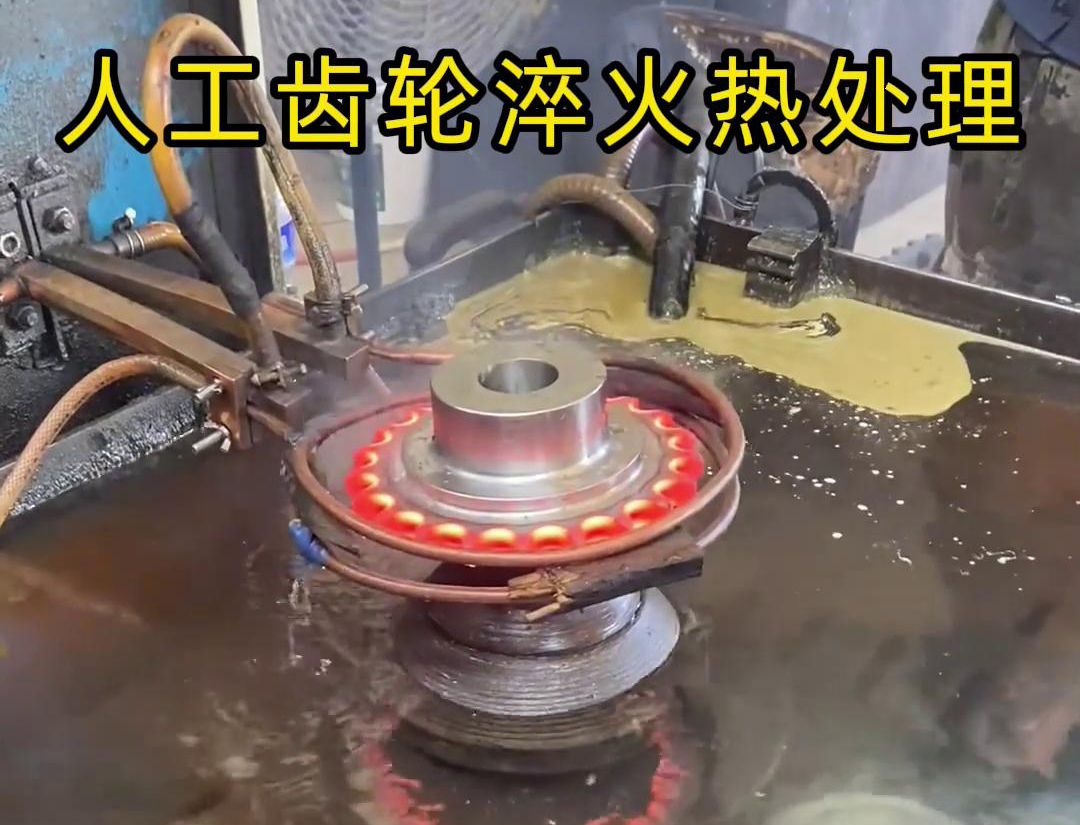

再看人工操作的齿轮高频淬火现场。工人需要小心翼翼地用夹具把一个齿轮固定好,然后手动将其放进感应器中进行加热。由于传统设备加热速度相对较慢,每完成一个齿轮的加热,都需要耗费较长时间。不仅如此,在操作过程中,感应器的高度需要工人手动调节,工件之间的移动也全靠工人手动完成。这种操作方式不仅劳动强度大,而且由于人为因素的影响,容易出现操作失误,导致产品质量不稳定,生产效率极其低下。

通过对比不难发现,齿轮自动化高频淬火优势显著。在效率方面,自动化设备能够实现连续、快速的生产,每分钟能够完成多个齿轮的淬火作业,相比人工操作,效率提升了数倍甚至数十倍。在质量层面,自动化设备凭借精准的温度控制和稳定的操作流程,使得加工出来的齿轮硬度均匀,耐磨性更好,大大延长了齿轮的使用寿命。