海瑞拓专注为客户提供感应加热技术解决方案;产品广泛应用于热透成型、焊接、淬火、熔炼、退火、热配合等各种热处理工艺领域!

咨询服务热线:13202670056

海瑞拓专注为客户提供感应加热技术解决方案;产品广泛应用于热透成型、焊接、淬火、熔炼、退火、热配合等各种热处理工艺领域!

咨询服务热线:13202670056

高频淬火设备在齿轮淬火加工中的优势非常准确,下面我将详细阐述为什么齿轮淬火加工强烈建议选择高频淬火设备:

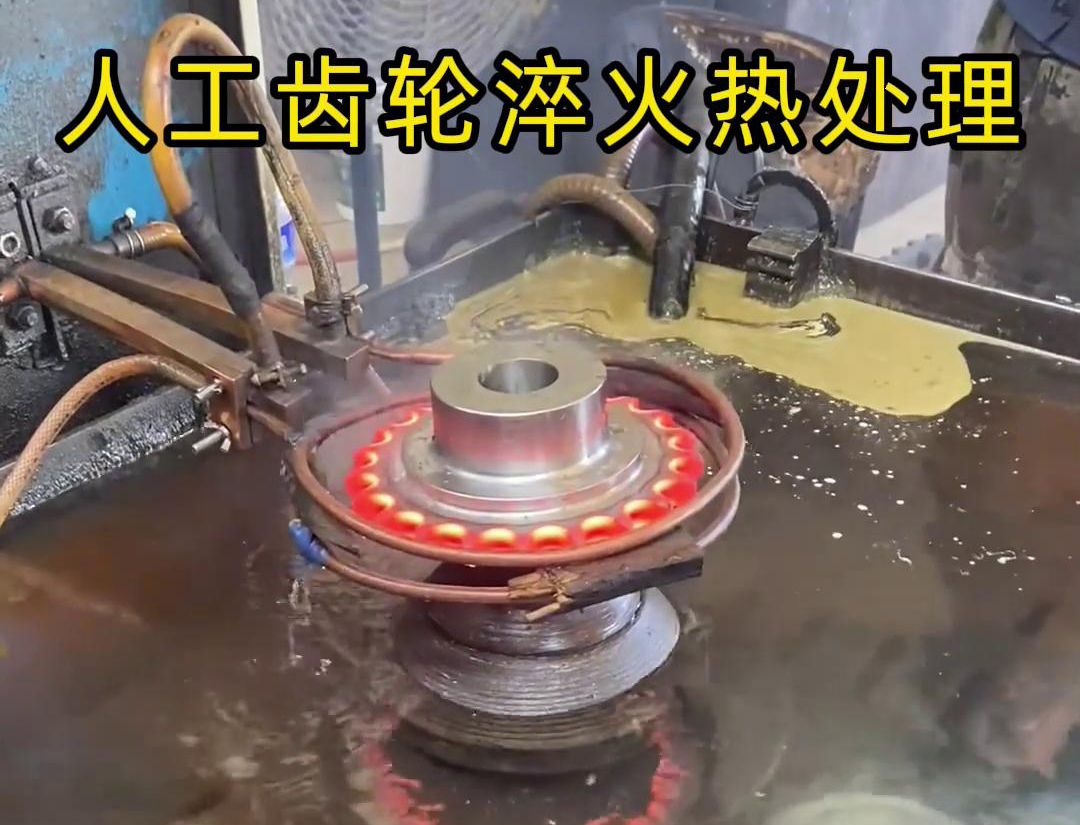

高频淬火设备基于先进的电磁感应原理工作。当高频电流通过特制的感应线圈时,会在其周围产生高频交变磁场。将齿轮置于这个磁场中,由于电磁感应作用,齿轮内部会产生涡流。涡流在齿轮自身电阻的作用下产生热量,使齿轮迅速升温至淬火温度。随后,通过快速冷却(如喷水冷却或油冷),使齿轮表面形成马氏体组织,从而实现淬火热处理的目的。

高频淬火设备在齿轮淬火加工中的优势主要体现在以下几个方面:

局部加热速度快:

高频淬火设备能够实现齿轮的局部加热,将热量高度集中在需要淬火的齿面或齿根等关键部位。这种局部加热方式不仅加热速度快,而且热影响区小,能够最大限度地保留齿轮的整体性能。

例如,超高频淬火设备可以在短短3秒内完成齿轮的加热淬火过程,相比传统的火焰淬火、电阻炉淬火等方式,极大地缩短了加热时间。

精准功率控制:

时间控制:

温度控制:

相比传统的淬火方式(如火焰淬火、电阻炉淬火等),高频淬火设备在齿轮淬火加工中具有显著的优势:

淬火质量稳定可靠:

高频淬火设备能够实现齿轮的局部加热和精确控制,避免了传统淬火方式中因人为因素或环境因素导致的淬火质量参差不齐的问题。

高频淬火设备能够确保齿轮在淬火过程中获得均匀一致的加热效果和组织性能,提高了淬火质量的稳定性和可靠性。

生产效率高:

高频淬火设备具有极快的加热速度,能够在短时间内完成齿轮的淬火加工。这大大提高了生产效率,缩短了生产周期。

例如,在汽车变速器齿轮的制造过程中,大量的齿轮需要进行淬火处理。高频淬火设备凭借其快速加热的优势,可以快速完成每个齿轮的加热工序,加快整个生产流程的进度。

节能环保:

高频淬火设备加热速度快、能量利用率高,相比传统的淬火方式能够显著减少能源消耗和废气排放。

高频淬火设备通常采用IGBT(绝缘栅双极型晶体管)变频电源加热和PLC(可编程逻辑控制器)工业触摸屏控制,具有高效节能的特点。

高频淬火设备在齿轮淬火加工中的应用非常广泛,涵盖了汽车、船舶、工程机械、航空航天等多个领域。例如:

汽车变速器齿轮:汽车变速器齿轮在工作过程中需要承受较大的接触应力和交变载荷。通过高频淬火处理,可以提高齿轮表面的硬度和耐磨性,延长使用寿命。

风力发电机齿轮:风力发电机齿轮的尺寸较大,对淬火质量要求较高。高频淬火设备能够通过调整感应线圈的形状和尺寸,实现对大型齿轮的有效加热和精确淬火。

工程机械齿轮:工程机械齿轮在恶劣的工作环境下需要具备良好的强度和耐磨性。高频淬火设备能够确保齿轮在淬火后获得理想的硬度和组织性能,满足工程机械的使用要求。

综上所述,高频淬火设备在齿轮淬火加工中具有独特的优势,包括局部加热速度快、精准功率控制、时间控制、温度控制等。这些优势使得高频淬火设备在齿轮淬火加工中能够实现高效、精确、稳定的热处理效果。因此,对于需要进行齿轮淬火加工的企业来说,选择高频淬火设备是一个明智之举。