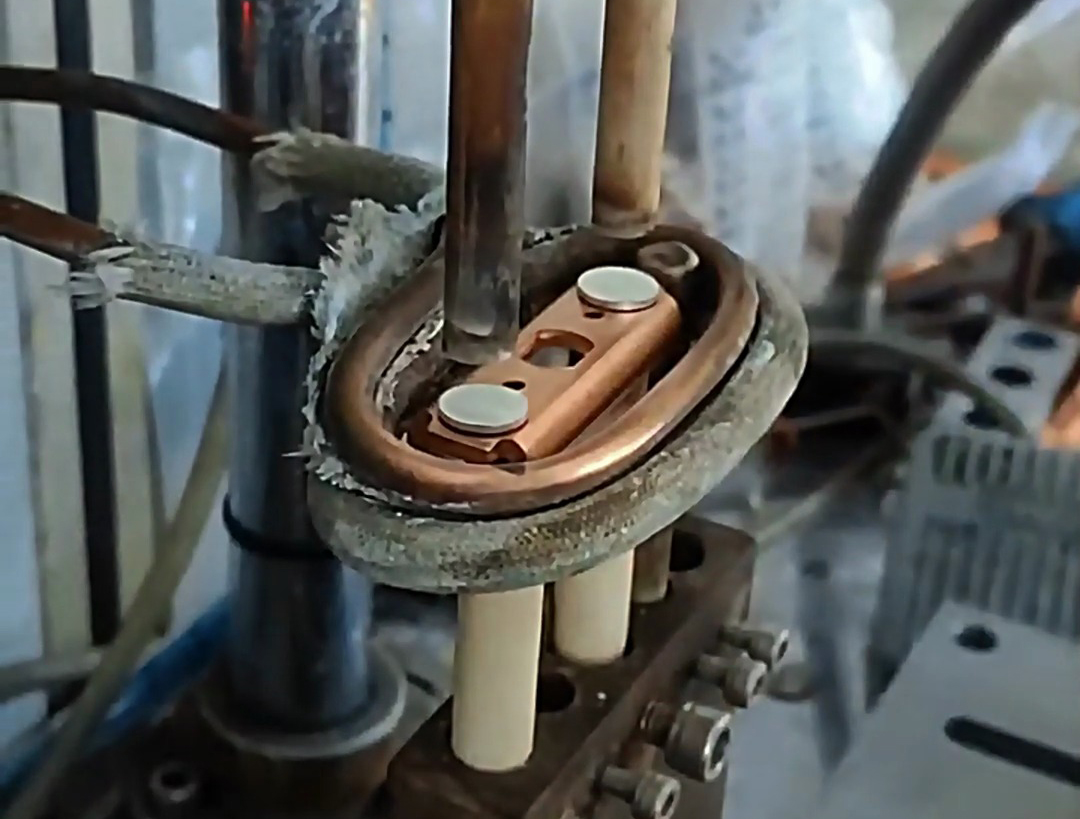

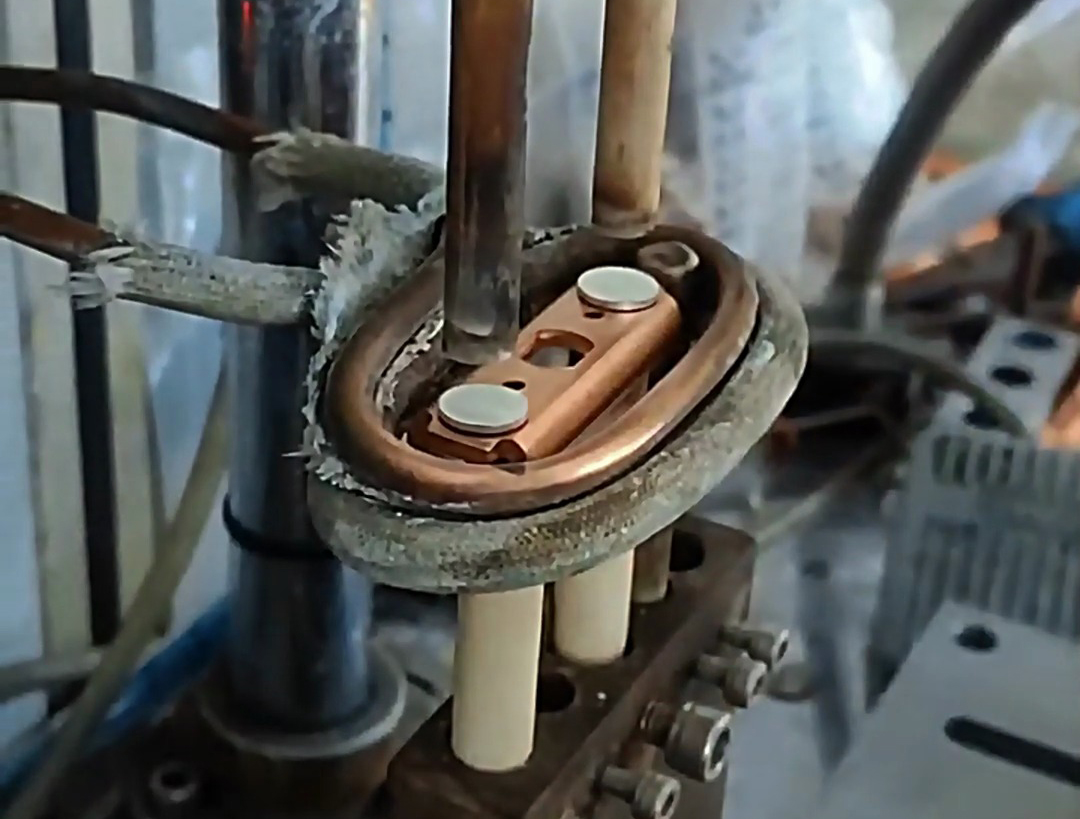

半自动铜件高频钎焊设备:灵活适配多元生产需求

在铜件加工领域,钎焊工艺的效率与精度直接影响产品质量与产能。这款半自动铜件高频钎焊设备,以 “人工辅助 + 自动焊接” 的创新模式,兼顾灵活性与自动化优势,可满足不同规模企业的生产需求,同时支持全自动改造升级,为铜件焊接提供多元化解决方案。

一、设备核心功能与工艺特点

设备采用高频钎焊技术,通过人工完成上锡、装填等前置工序,再由机器执行自动焊接流程。这种半自动化模式既保留了人工操作的精细度,又发挥了机械焊接的稳定性。

- 人工上锡:操作人员可根据铜件规格与焊接需求,精准控制焊锡量,确保焊点位置与焊料分布符合工艺要求,尤其适合复杂结构或高精度铜件的预处理。

- 人工装填:支持灵活上下料,适应多品种、小批量的铜件焊接场景,如异形铜管件、铜电子元件等,降低设备对固定工装的依赖。

- 自动焊接:高频感应加热系统快速升温,均匀作用于铜件焊接区域,焊接时间可精确至秒级,焊缝成型致密,强度与密封性达到行业标准,避免人工焊接可能出现的虚焊、过热等问题。

二、多元场景应用与生产效益

(一)中小批量定制化生产

某五金制品厂承接多种规格铜质接头订单,使用该设备时,人工上锡环节可针对不同接头的焊接难度调整焊料用量,机器自动焊接则保证了每批次产品的一致性。对比全人工焊接,生产效率提升约 40%,且不良率从 8% 降至 2%,尤其适合样品打样或小批量定制化生产场景。

(二)全自动升级潜力

设备预留自动化改造接口,可根据产能需求升级为全自动上锡、装料、焊接一体化系统。某大型铜件加工厂引入全自动改造后的设备后,实现了从送料到焊接的全流程无人化操作,每小时产能提升至 800 件,较半自动化模式提高 2.5 倍,同时节省人工成本约 60%,显著提升规模化生产效率。

三、设备灵活性与适配优势

- 参数可调性:高频功率、加热时间、感应线圈规格等均可根据铜件材质(如紫铜、黄铜)与尺寸灵活调整,兼容直径 0.5mm-50mm 的铜件焊接需求。

- 低能耗特性:感应加热能效比高,相比传统火焰钎焊节能 30% 以上,且焊接过程无明火、少烟雾,改善车间作业环境。

- 维护便捷性:模块化设计便于日常检修与部件更换,关键部件使用寿命可达 5 万小时以上,降低停机维护成本。

这款半自动铜件高频钎焊设备以 “半自动化基础 + 全自动化潜力” 的双重属性,为铜件加工行业提供了兼具成本效益与工艺灵活性的解决方案。无论是中小企的多品种柔性生产,还是大型工厂的智能化升级需求,均可通过设备的灵活配置实现效率与质量的双提升。