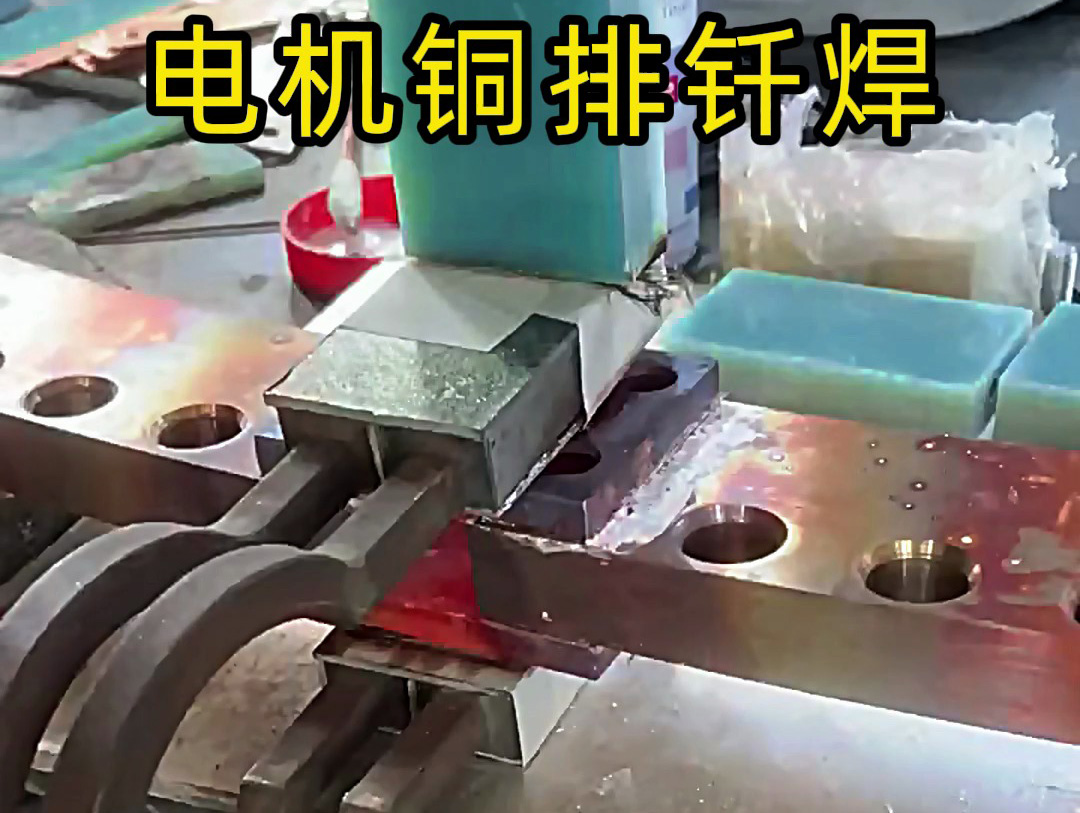

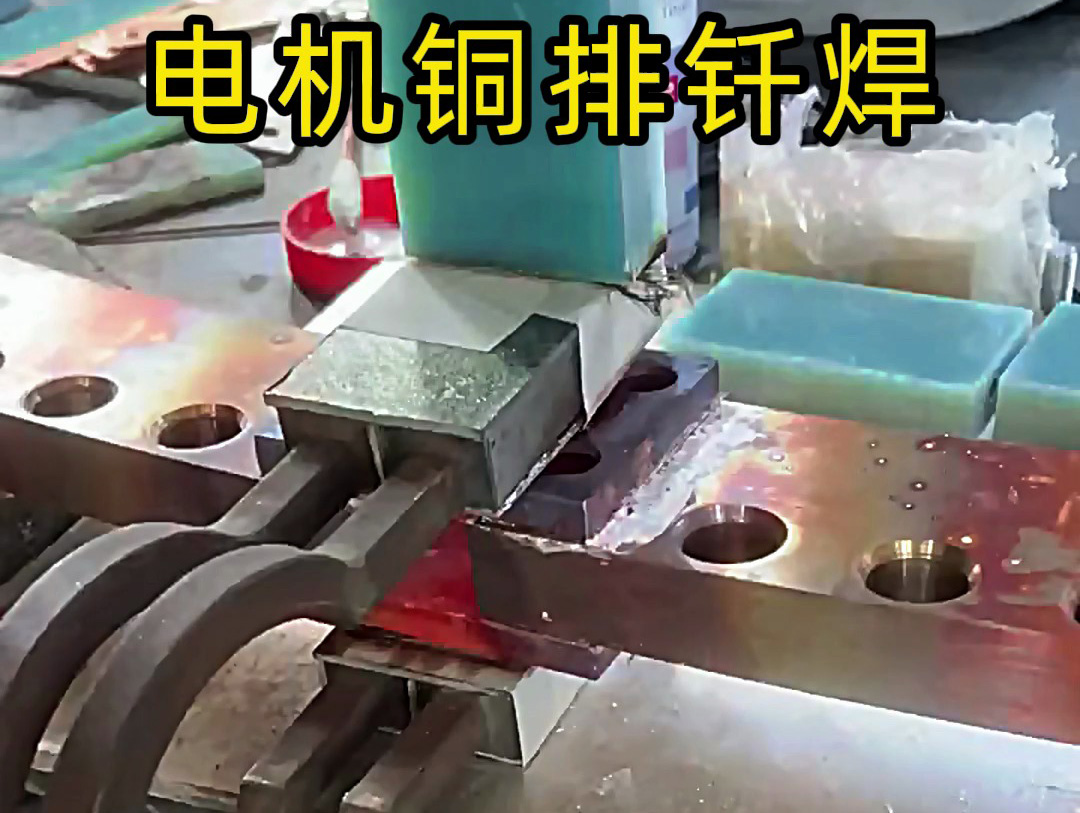

电机铜排钎焊优选高频焊接:精准控温守护基体的工艺逻辑

在电机制造领域,铜排钎焊质量直接影响导电性能与设备可靠性。高频焊接凭借功率 - 时间参数精准设定的核心优势,实现了钎料定向熔化与铜排基体保护的完美平衡,成为电机铜排焊接的理想工艺选择。

一、电机铜排钎焊的核心技术挑战

电机铜排(截面积通常 10-200mm²)承担着大电流传输功能,其钎焊需满足两大严苛要求:

- 钎料充分熔合:确保焊点导电率≥铜排本体的 90%,接触电阻<5mΩ;

- 基体零损伤:铜排熔点 1083℃,需控制焊接温度低于基体熔点,避免过热导致晶粒粗大或局部熔化。传统火焰钎焊或烙铁焊接因温度控制粗放,易出现 “钎料未熔 / 铜排过热” 的矛盾,而高频焊接通过参数精准调控破解了这一难题。

二、高频焊接的精准控温机制

1. 功率 - 时间双参数协同控制

高频电源可在 0-100% 额定功率(如 20-50kW)范围内连续调节,配合 0.1 秒级时间控制,实现 “能量输出 - 加热深度” 的线性匹配:

- 案例解析:焊接 100mm² 铜排时,设定功率 30kW、时间 5 秒,感应线圈产生的高频磁场(频率 20-40kHz)使铜排表面涡流密度达 10⁴A/m²,快速升温至钎料熔点(如银基钎料 850℃),此时铜排基体温度维持在 600-700℃(距熔点尚有 300℃以上安全裕度)。

- 对比数据:传统火焰钎焊因热传导滞后,达到同等钎料熔化效果需耗时 15-20 秒,铜排基体温度易突破 900℃,导致晶界氧化风险增加 50%。

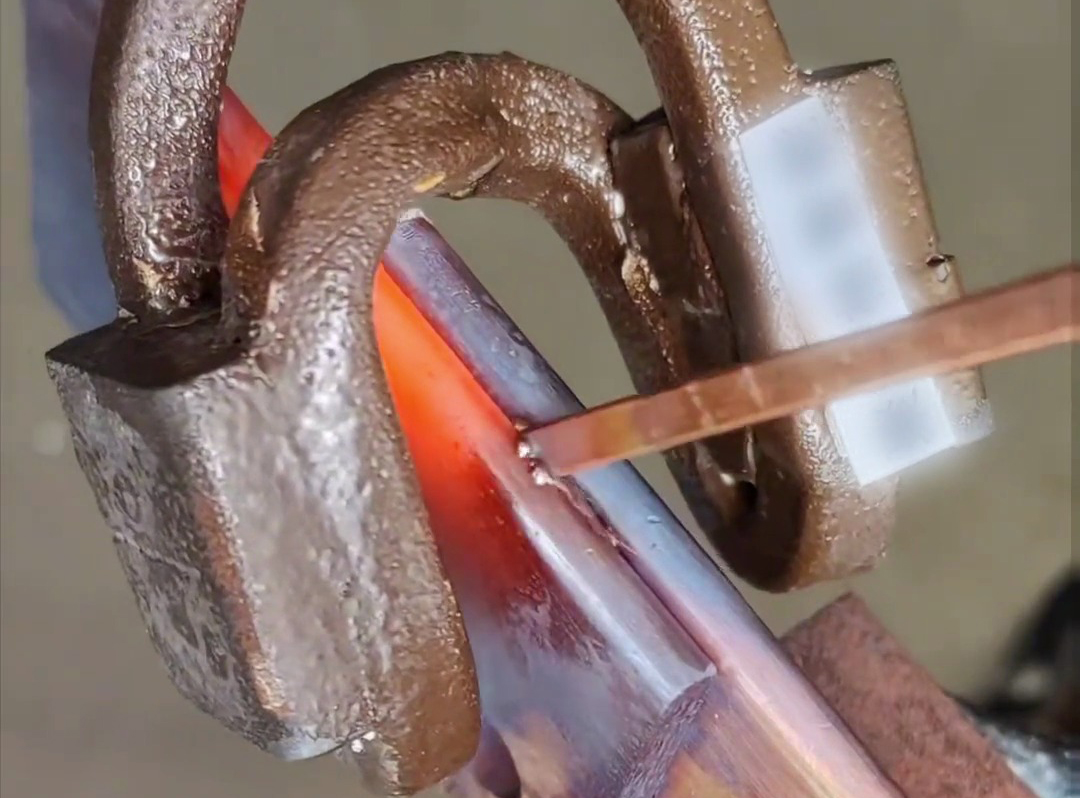

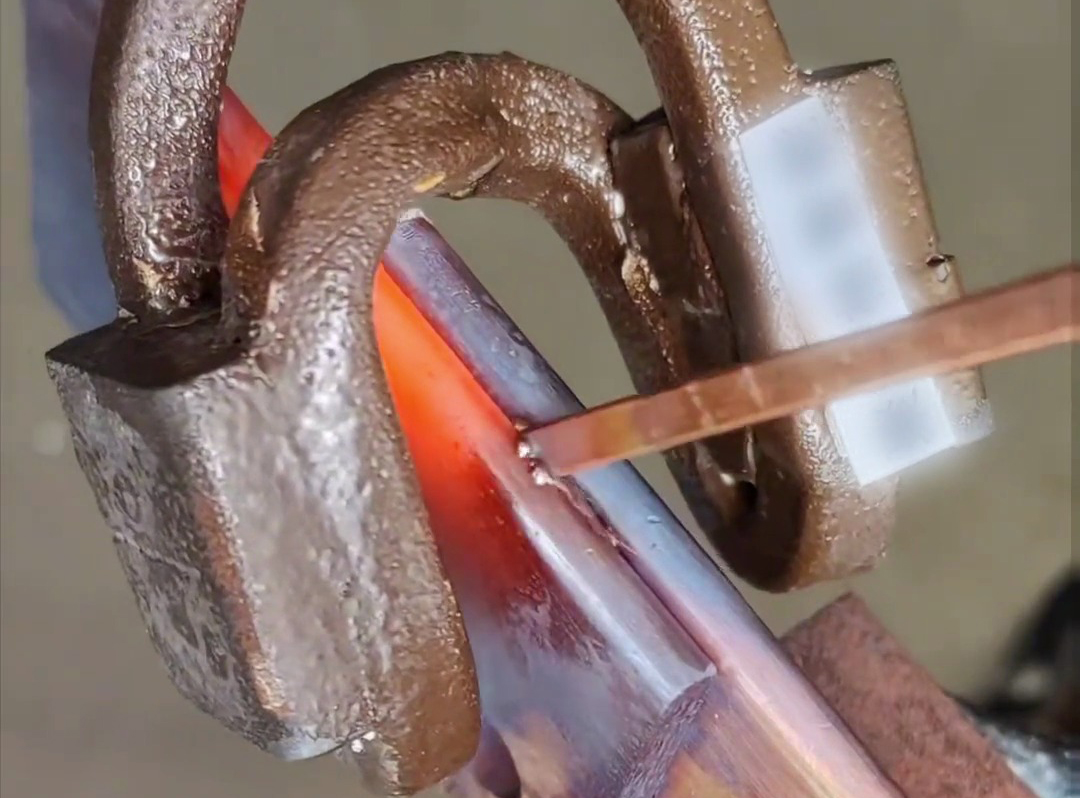

2. 集肤效应的定向加热优势

高频电流的 “集肤效应” 使热量集中于铜排表面 2-3mm 深度,而基体内部几乎不发热:

- 微观机制:频率 20kHz 时,铜的集肤深度约 2.1mm,磁场能量仅作用于铜排表层,确保钎料(预置在接触面)优先熔化,而基体保持固态。

- 工艺验证:某电机厂对 T2 紫铜排进行搭接钎焊,使用高频焊接后,焊缝金相显示钎料与铜排形成均匀扩散层(厚度 50-80μm),而铜排基体晶粒尺寸维持在 50μm 以下(未达再结晶温度),导电性能与母材一致。

三、高频焊接的综合工艺优势

1. 效率与质量双提升

- 产能突破:单工位高频焊机每小时可完成 50-80 件铜排焊接,较人工火焰焊效率提升 3-5 倍;

- 一致性保障:参数程序化控制使焊点抗拉强度稳定在 80-100N/mm²(标准要求≥60N/mm²),不良率从火焰焊的 12% 降至 2%。

2. 非接触式加热的安全特性

无明火、无接触的加热模式避免了传统焊接对绝缘层(如铜排表面漆膜)的损伤:

- 应用场景:在新能源汽车电机扁铜排焊接中,高频焊接可精准加热裸铜区域,而相邻的 PET 绝缘膜温度升高<10℃,无需额外防护,直接满足 IP67 防水等级要求。

3. 能耗与成本优化

- 能量利用率:感应加热能效达 85% 以上,较火焰焊节能 40%,焊接 100 件铜排可节省电费约 15 元;

- 材料损耗:局部加热减少铜排氧化皮生成(厚度<0.05mm),酸洗工序成本降低 30%。

四、典型应用场景与参数配置

铜排规格 | 钎料类型 | 功率设定 | 加热时间 | 焊点性能 |

50mm²(厚 3mm) | 银磷铜钎料 | 25kW | 4 秒 | 接触电阻 4.2mΩ,抗拉强度 92N/mm² |

150mm²(厚 5mm) | 铜锌镍钎料 | 40kW | 6 秒 | 接触电阻 3.8mΩ,抗拉强度 88N/mm² |

五、与传统工艺的核心差异对比

维度 | 高频焊接 | 火焰钎焊 | 烙铁焊接 |

温度控制精度 | ±5℃ | ±50℃ | ±30℃ |

基体热影响深度 | ≤3mm | 5-10mm | 2-5mm |

自动化适配性 | 支持 PLC 程序化控制 | 依赖人工经验 | 单工位手动操作 |

复杂结构适应性 | 可焊接多层叠铜排 | 难以控制多层加热 | 仅适合简单搭接 |

高频焊接以 “参数精准化、加热定向化、工艺绿色化” 的特性,重新定义了电机铜排钎焊的技术标准。其通过功率与时间的智能匹配,在确保钎料充分熔合的同时,为铜排基体构建了可靠的热安全屏障,不仅提升了电机的导电性能与使用寿命,更推动了电机制造向高精度、高效率方向升级。对于新能源汽车、工业驱动电机等高端领域,高频焊接已成为铜排连接工艺的必然选择。