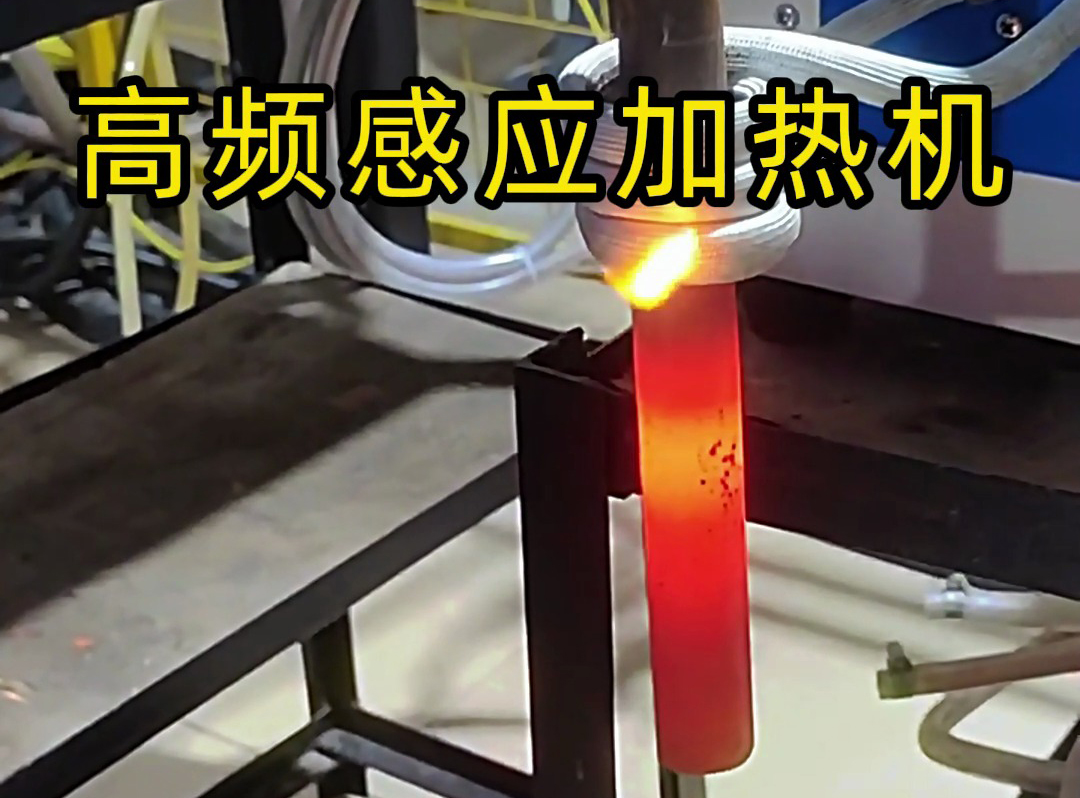

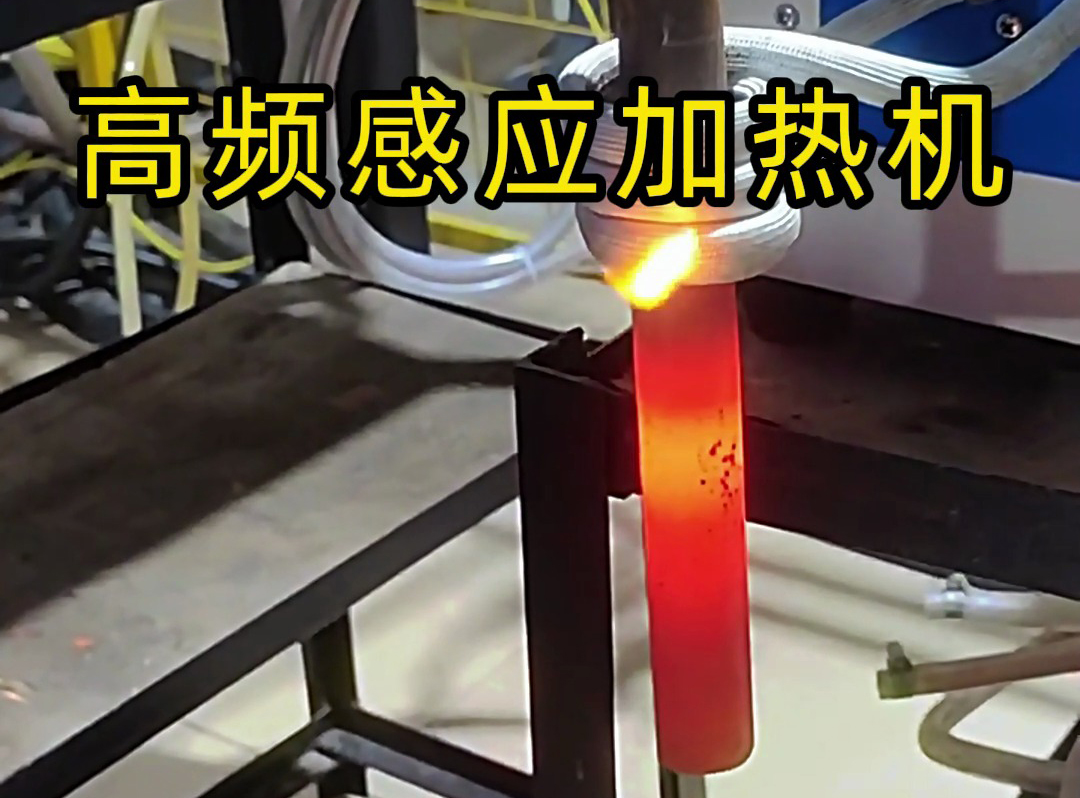

海拓高频感应加热机:智能精准控温的金属加热解决方案

在金属加热领域,精准控制与灵活调节是提升工艺质量与生产效率的关键。海拓高频感应加热机通过变频技术、功率调节电路及红外 / 热电偶测温反馈系统的创新融合,构建了时间、功率、温度的多维控制体系,实现了单一参数独立调控与多参数协同作业的双重模式,为金属加热工艺带来了传统设备难以企及的精准性与灵活性。

一、核心控制系统与技术原理

(一)变频技术:动态匹配加热需求

设备搭载的变频技术可实时调整输出频率(覆盖高频至超高频区间),针对不同金属材质(如铜、铝、钢、贵金属等)的电磁感应特性,动态匹配最佳加热频率。例如:

- 对铜件表面淬火时,高频段(20-400kHz)可实现表层快速加热,避免热量向内部扩散;

- 对大尺寸钢件透热时,低频段(1-20kHz)可深入金属内部,确保整体温度均匀。

(二)功率调节电路:能量输出的线性控制

通过功率调节电路,设备可在 0-100% 额定功率范围内连续可调(如 25kW 机型可实现 0.1kW 级精细调节)。这种特性在以下场景中优势显著:

- 阶梯式加热:对热敏性金属(如铝合金)进行退火时,可设定 “低功率预热→中功率保温→低功率冷却” 的分段式功率曲线,避免因温度骤变导致的材料变形;

- 脉冲式加热:在电子元件焊接中,通过短脉冲高功率输出(如 50kW 机型瞬间功率可达额定值的 120%),实现毫秒级精准加热,减少周边元件热损伤风险。

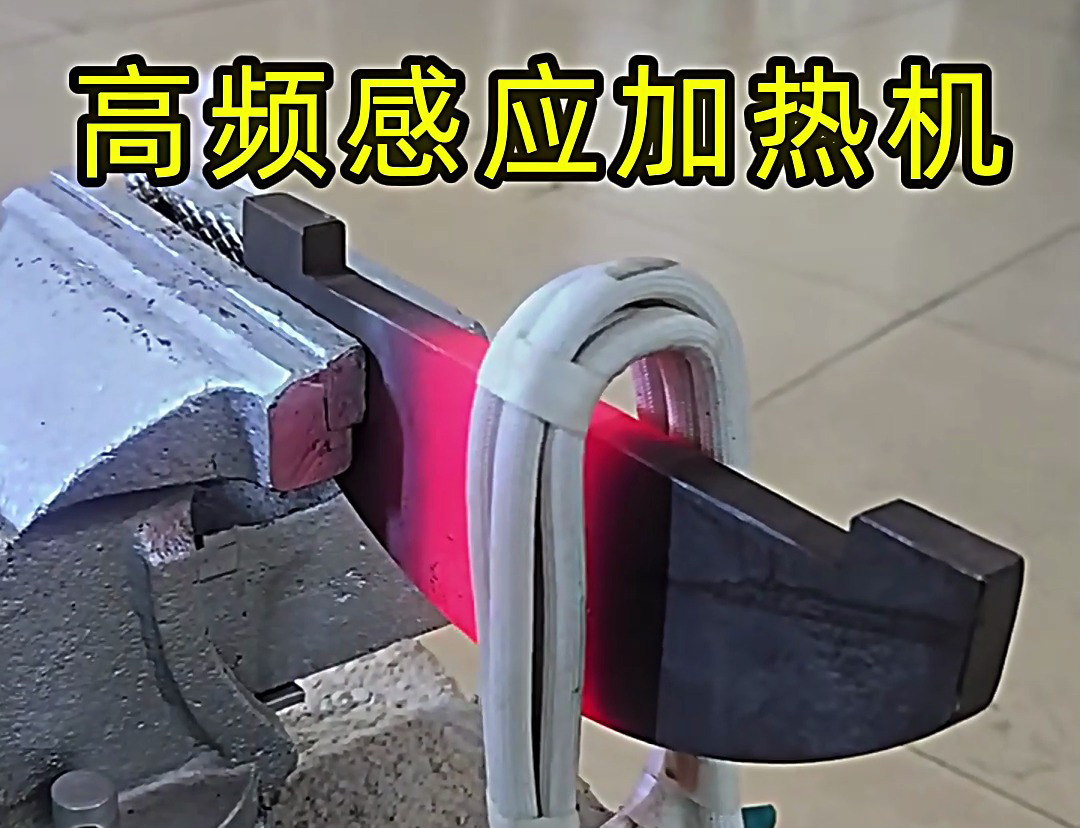

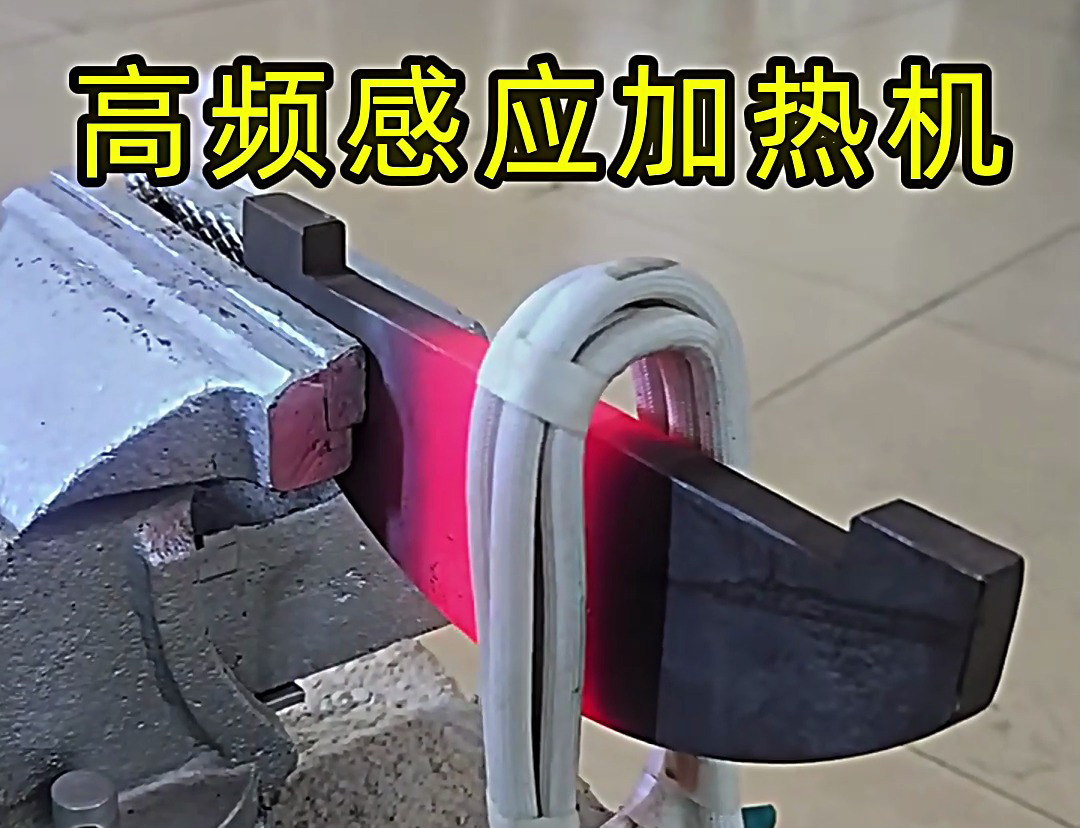

(三)红外 / 热电偶测温反馈系统:闭环控温的双重保障

设备集成非接触式红外测温与接触式热电偶测温双模式,可根据加热场景灵活选择:

- 红外测温:适用于动态加热过程(如管材在线加热),响应速度 < 100ms,实时反馈表面温度,配合 PID 算法自动调节功率,控制精度达 ±2℃;

- 热电偶测温:适用于静态加热或内部温度监测(如模具热处理),通过预埋式热电偶直接测量工件内部温度,误差≤±1℃,确保复杂结构件的温度均匀性。

二、多维控制模式的应用场景

(一)单一参数独立控制

- 时间控制在批量工件加热场景中,通过预设固定加热时间(如 5-300 秒可调),配合自动输送线,可实现标准化生产。某汽车零部件厂对气门弹簧进行回火处理时,设定 120 秒固定加热时间,每小时处理量达 500 件,产品性能一致性提升 90%。

- 功率控制对高熔点金属(如钨、钼)进行局部加热时,可锁定功率输出(如保持 80% 额定功率),避免因温度过高导致的金属挥发。某航空航天材料实验室使用该模式对钼合金部件进行钎焊,功率稳定性确保了焊点成分均匀性,焊接合格率从 65% 提升至 92%。

- 温度控制在精密退火工艺中,设定目标温度(如铜件退火温度 500-700℃)后,设备自动维持恒温状态。某乐器厂对黄铜管件进行消应力退火时,通过温度闭环控制,将管件内应力消除率提升至 95%,同时避免了传统炉式退火的过烧问题。

(二)多参数协同控制

在复杂工艺场景中,设备支持时间 + 功率 + 温度的联动控制。例如:

- 齿轮表面淬火工艺:第 1 阶段:0-10 秒,功率 100%,红外测温追踪表面温度至 850℃(快速奥氏体化);第 2 阶段:10-15 秒,功率 50%,维持温度 800-850℃(均匀化扩散);第 3 阶段:15 秒后,停止加热并喷水冷却(马氏体转变)。该协同控制模式使齿轮表面硬度达 HRC58-62,有效硬化层深度 0.8-1.2mm,较传统工艺效率提升 50%,能耗降低 25%。

三、对比传统加热设备的核心优势

维度 | 海拓高频感应加热机 | 传统电阻炉 / 火焰加热设备 |

控制精度 | 温度 ±1-2℃,时间 ±0.1 秒,功率 ±1% | 温度 ±10-20℃,时间 ±5-10 秒,功率不可调 |

加热效率 | 感应加热,能量利用率≥85% | 热传导 / 辐射,能量利用率≤50% |

工艺适应性 | 支持变频、功率调节、多模式测温 | 固定频率 / 功率,单一测温方式 |

热影响区 | 局部加热,热影响区≤10mm | 大面积加热,热影响区≥50mm |

智能化程度 | 可编程控制,支持 PLC 对接 | 人工监控为主,难以实现自动化 |

海拓高频感应加热机以 “变频技术为核心、精准控制为导向、工艺适配为目标”,重新定义了金属加热的智能化标准。无论是精密电子元件的微秒级加热,还是大型工业构件的整体热处理,其多维控制能力均能为用户提供定制化解决方案,助力提升产品质量、降低能耗成本,推动金属加工行业向精准化、智能化方向升级。