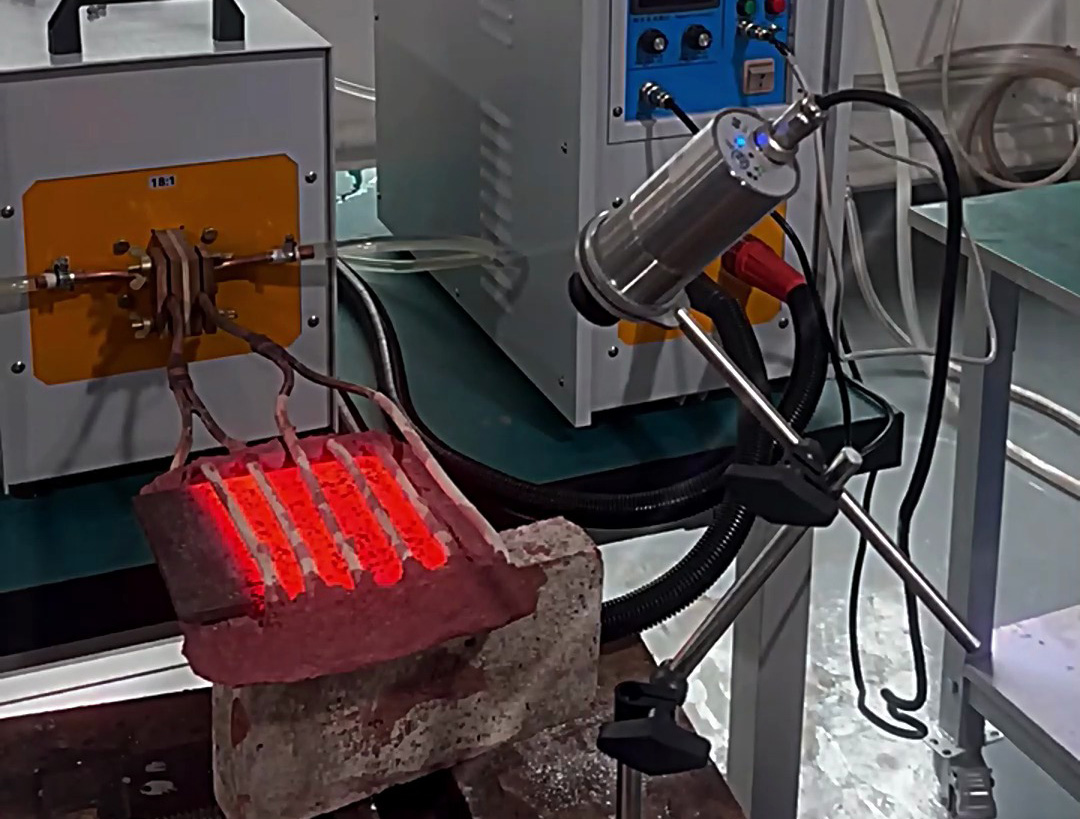

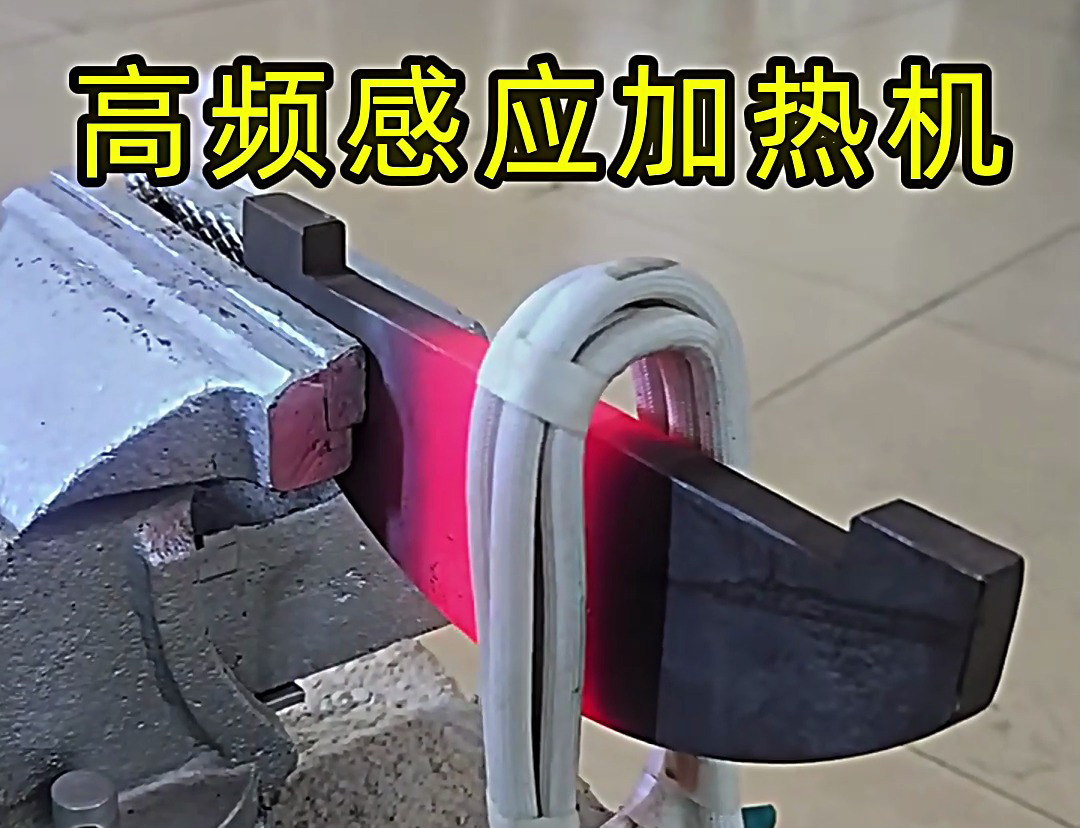

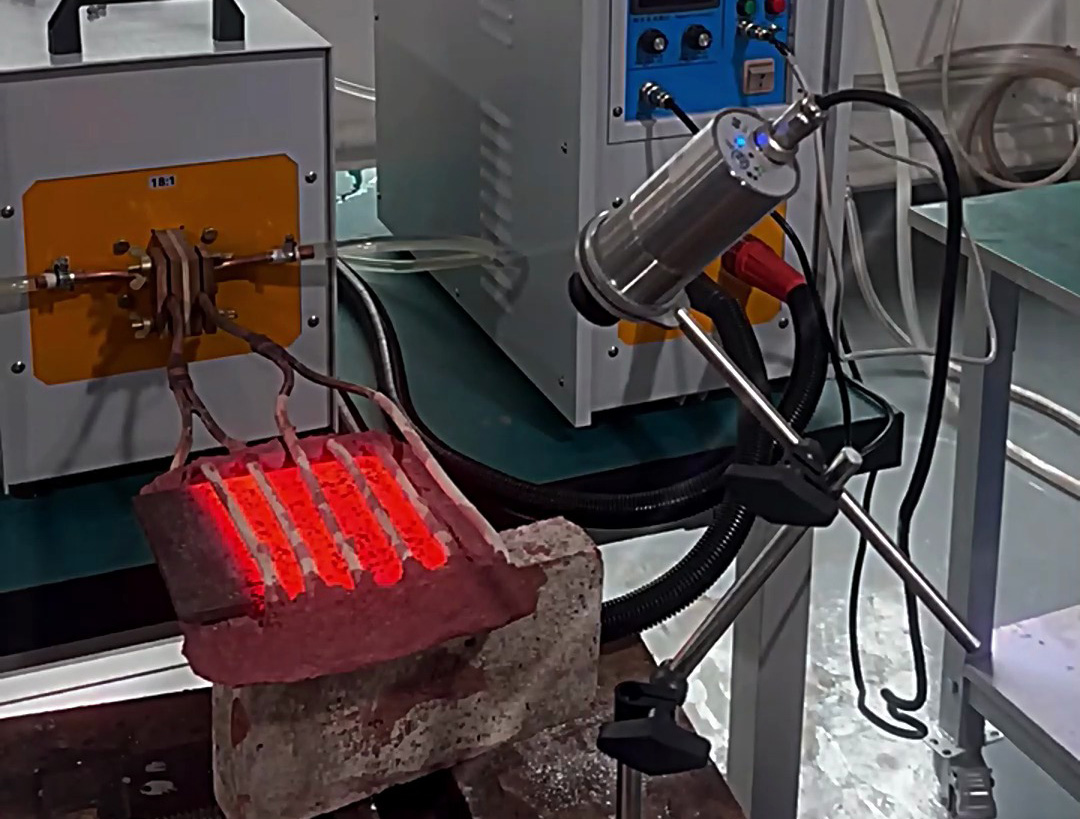

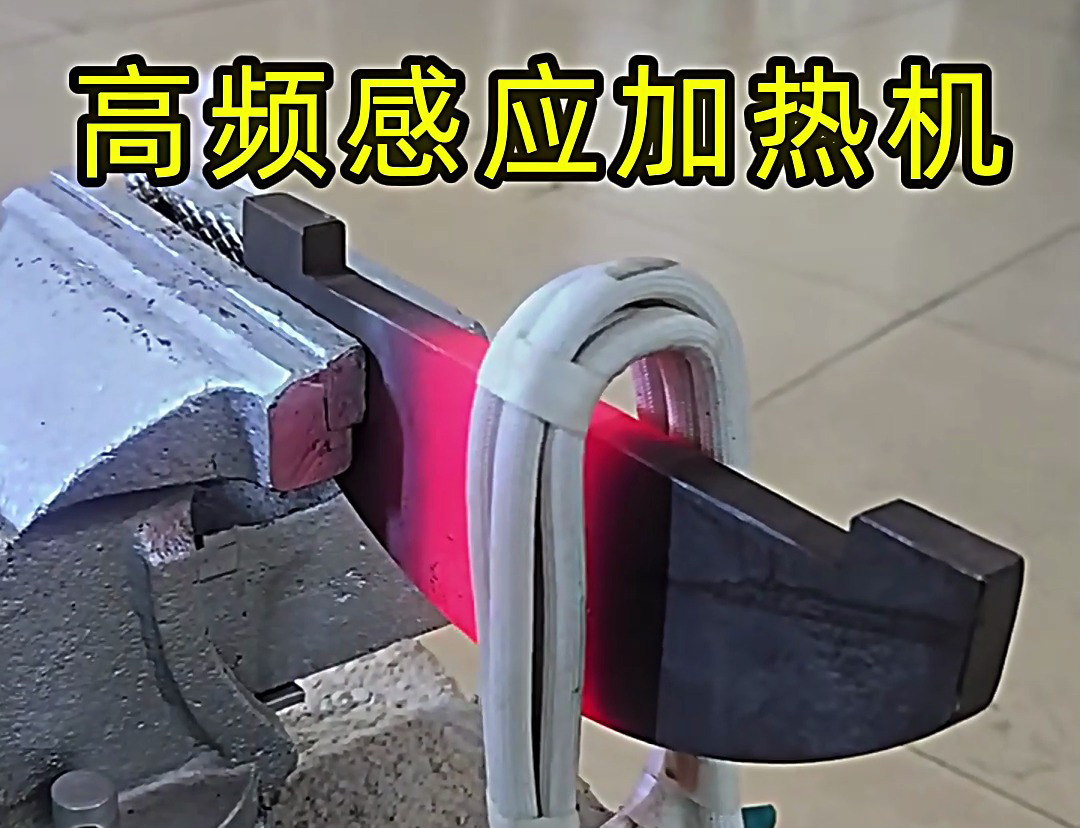

在工业加热领域,精准控温是确保产品质量与工艺稳定性的核心要求。海拓高频感应加热机搭载红外温控检测系统,实现了加热过程中**±5℃的温度控制精度**,支持 “到达设定温度停机” 或 “恒温保持” 模式,为半导体、医疗、精密金属加工等对温度敏感的场景提供了理想解决方案。

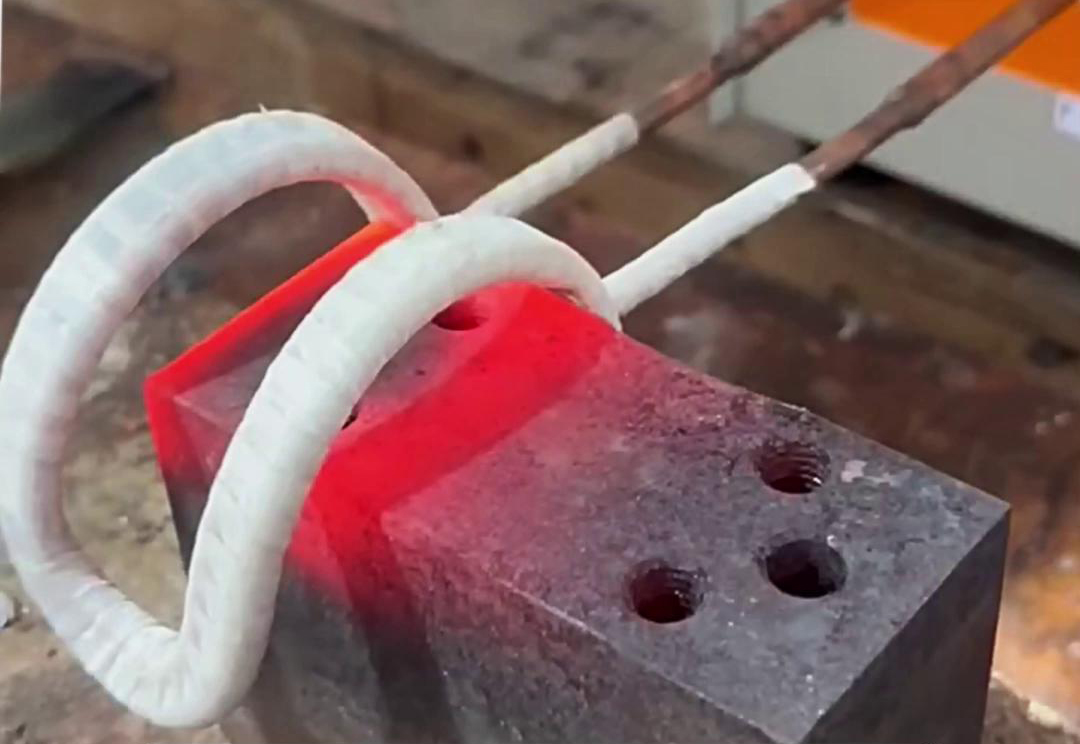

设备集成高精度红外测温模块(响应时间<0.1 秒),可对加热工件表面温度进行非接触式实时扫描。以半导体封装加热为例,红外传感器每秒采集 100 组温度数据,实时反馈至 PLC 控制系统,确保温度波动始终控制在 ±5℃范围内。

- 定值停机模式:预设目标温度(如 150℃),当实测温度达到阈值时,系统自动切断加热电源,避免过热损伤。某医疗导管热缩加工场景中,采用该模式后,导管变形率从传统工艺的 12% 降至 1.5%。

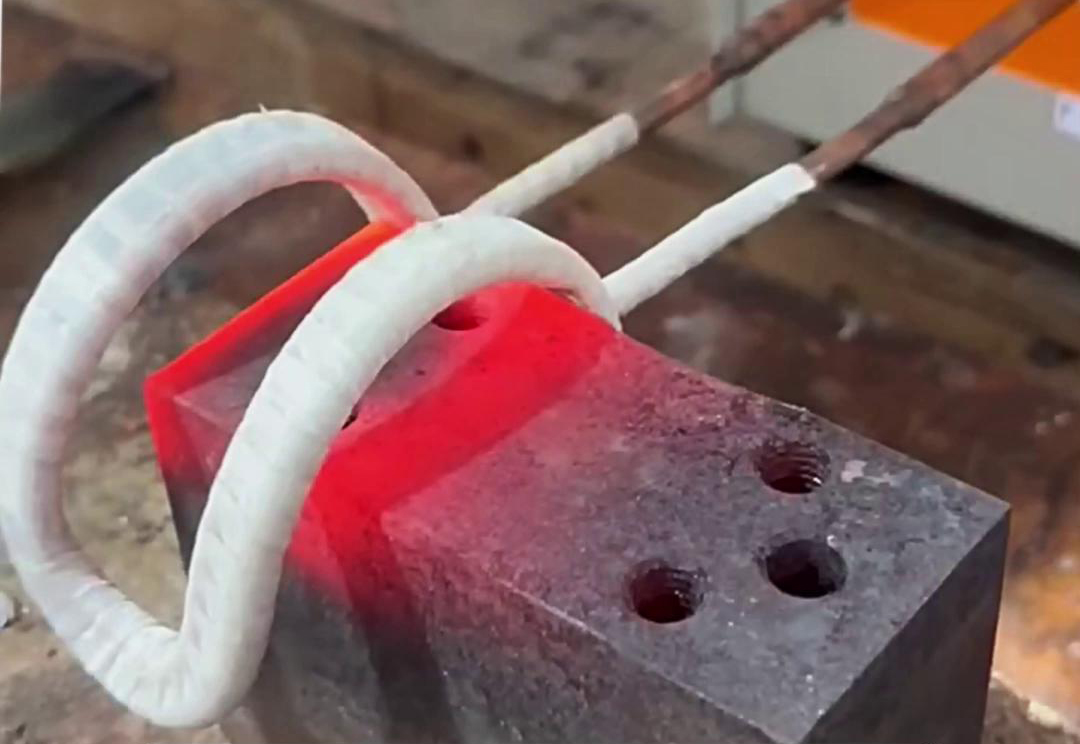

- 恒温保持模式:需持续维持特定温度时(如金属时效处理需保持 200℃恒温),系统通过 PID 算法自动调节高频电源功率,实现 “温度下降时快速补能,温度达标时低功率维持” 的动态平衡,能耗较传统恒温炉降低 30%。

支持自定义多段加热程序(如预热→恒温→缓冷),每段温度、时间参数独立设置。以航空铝合金零部件退火为例,可设定:

- 第一段:升温至 350℃(升温速率 50℃/min),维持 10 分钟;

- 第二段:降温至 200℃(降温速率 20℃/min),维持 5 分钟;

- 全程温度误差≤±3℃,确保晶粒均匀化效果优于传统工艺。

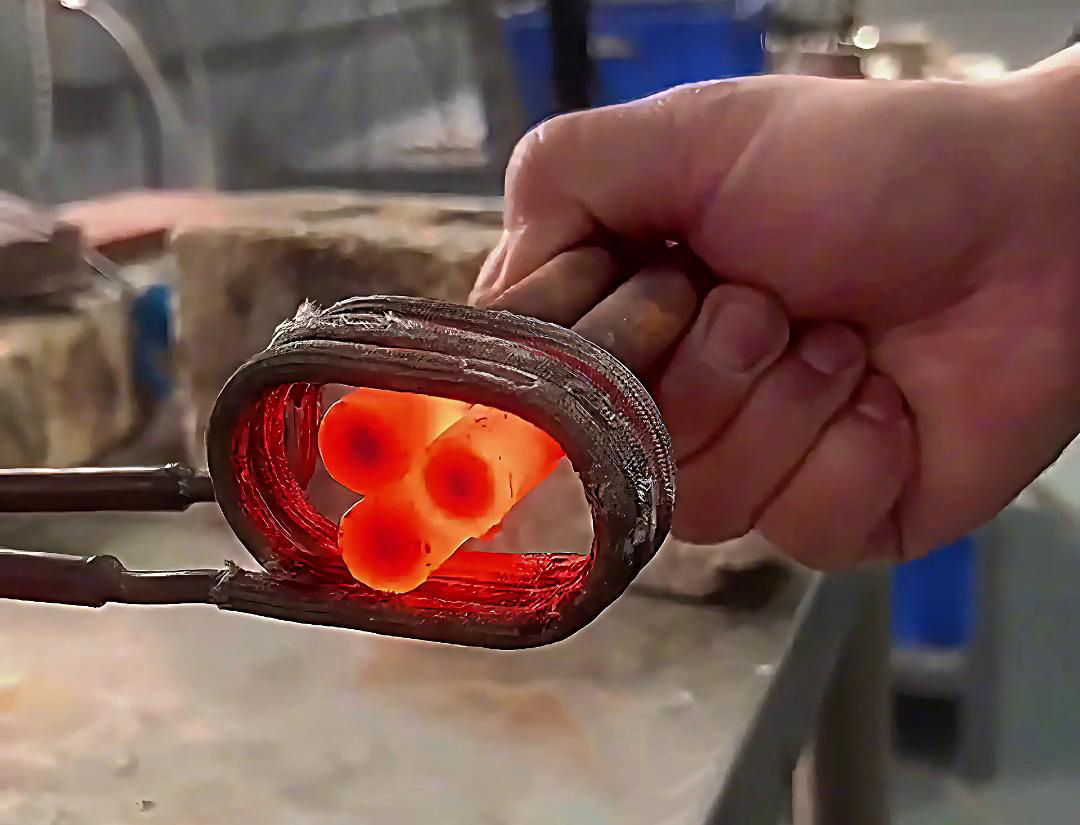

- 需求:芯片 bonding 过程中,基板加热需控制在 180±5℃,避免高温损伤芯片电路。

- 解决方案:使用海拓 10kW 高频机,搭配红外测温闭环控制,基板温度稳定性达 ±2℃,焊点空洞率从 8% 降至 2%,良率提升显著。

- 场景:一次性注射器金属接口焊接,要求加热区域温度≤200℃(超过 200℃会导致塑料件融化)。

- 温控效果:红外传感器实时监测焊接点温度,当达到 195℃时自动切换至恒温模式,确保塑料基体温度<60℃,焊接合格率达 99.8%。

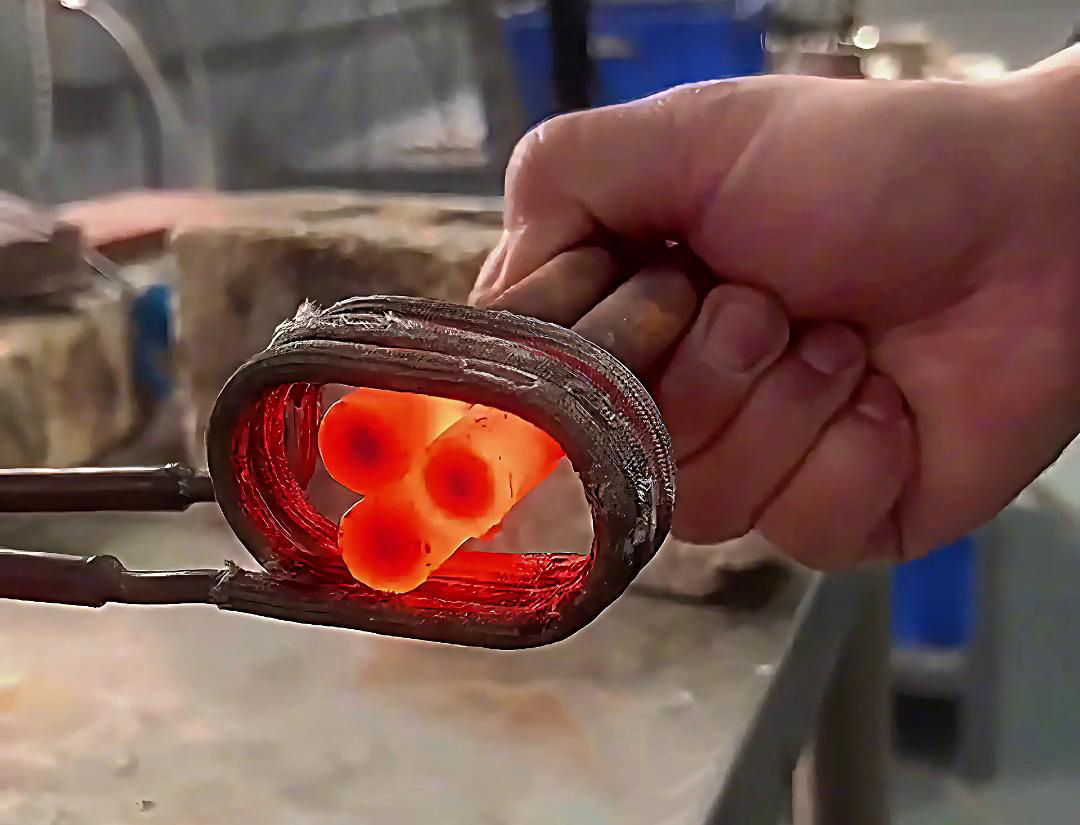

- 工艺:钛合金紧固件时效处理,需在 480±5℃保持 2 小时。

- 设备表现:全程温度波动≤±3℃,处理后紧固件硬度偏差<HRC1,满足航空级公差要求,较传统箱式炉处理效率提升 50%。

| 维度 | 海拓高频感应加热机(红外温控) | 传统热电偶控温设备 | 烘箱 / 水浴控温 |

|---|

| 温度精度 | ±5℃(典型值 ±2℃) | ±10-15℃ | ±15-20℃ |

| 响应速度 | <0.5 秒(实时调节功率) | 5-10 秒 | 30 秒以上 |

| 非接触测量 | 支持(避免污染与接触损耗) | 需接触工件 | 需介质传导 |

| 复杂结构适配 | 可对异形件局部精准控温 | 仅适合规则形状 | 均匀性差 |

- 小规格需求:5kW 机型(尺寸 400×300×500mm),适合实验室或小型产线,如电子元件加热、珠宝首饰焊接;

- 大规模生产:50kW 以上机型可集成流水线,搭配机械手臂与视觉定位系统,实现全自动控温加热,如汽车零部件批量热处理。

- 数据追溯系统:标配 USB 接口,可导出温度曲线数据,满足 ISO/TS16949 等质量体系的可追溯性要求;

- 远程监控模块:可选配 WiFi/4G 通信功能,通过手机 APP 或 PC 端实时查看设备运行状态与温度数据,适合多厂区协同管理。

- 防护设计:设备外壳采用绝缘阻燃材料,红外传感器内置防溅挡板,确保在粉尘、潮湿环境下稳定工作;

- 校准周期:建议每季度使用黑体炉对红外测温模块进行校准,确保长期测量精度;

- 节能模式:闲置 10 分钟后自动进入休眠状态,功耗降至待机功率的 10%,年节省电费约 2000 元(以 10kW 机型为例)。

海拓高频感应加热机以 “红外温控 + 高频感应” 的创新组合,重新定义了工业加热的精度标准。无论是微米级的半导体元件,还是大尺寸的航空构件,其精准的温度控制能力均能为工艺可靠性提供坚实保障。对于追求 “零缺陷生产” 的高端制造企业而言,这款设备不仅是效率提升的工具,更是品质把控的核心环节。欢迎联系我们获取定制化控温方案与免费试样服务。