铜件高频焊接凭借高效、精准的优势被广泛应用,但在焊接微型铜件(如电子元件、精密连接器)时,因工件尺寸小(直径≤5mm、厚度≤1mm)、热容量低,极易出现温度失控导致的焊接塌陷。本文结合视频演示中的典型问题,解析核心挑战并提供针对性解决方案,确保微型铜件焊接质量。

- 热传导特性:

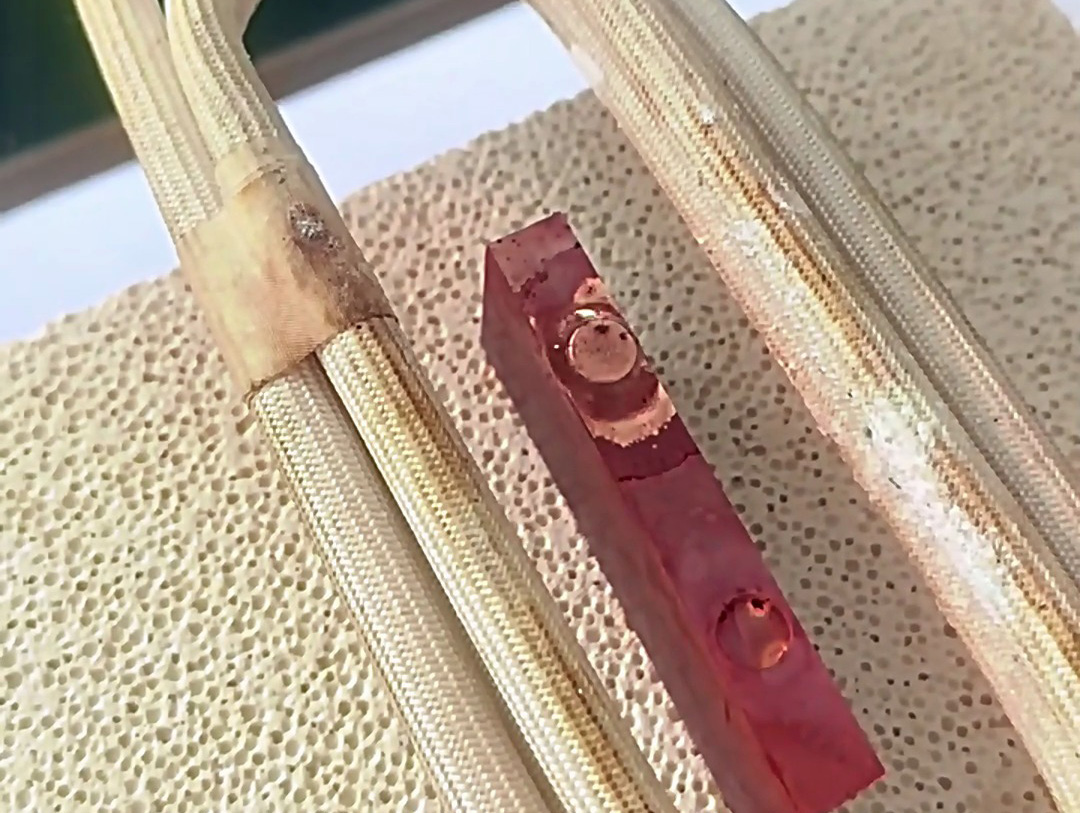

铜的导热系数高达 401W/(m・K),小尺寸工件(如 φ2mm 铜端子)热量集中难,高频焊接时局部温度可达钎料熔点(如银磷铜 850℃),但基体因热容量小易过热软化,导致焊接界面塌陷变形(塌陷深度≥0.1mm)。 - 视频案例问题:

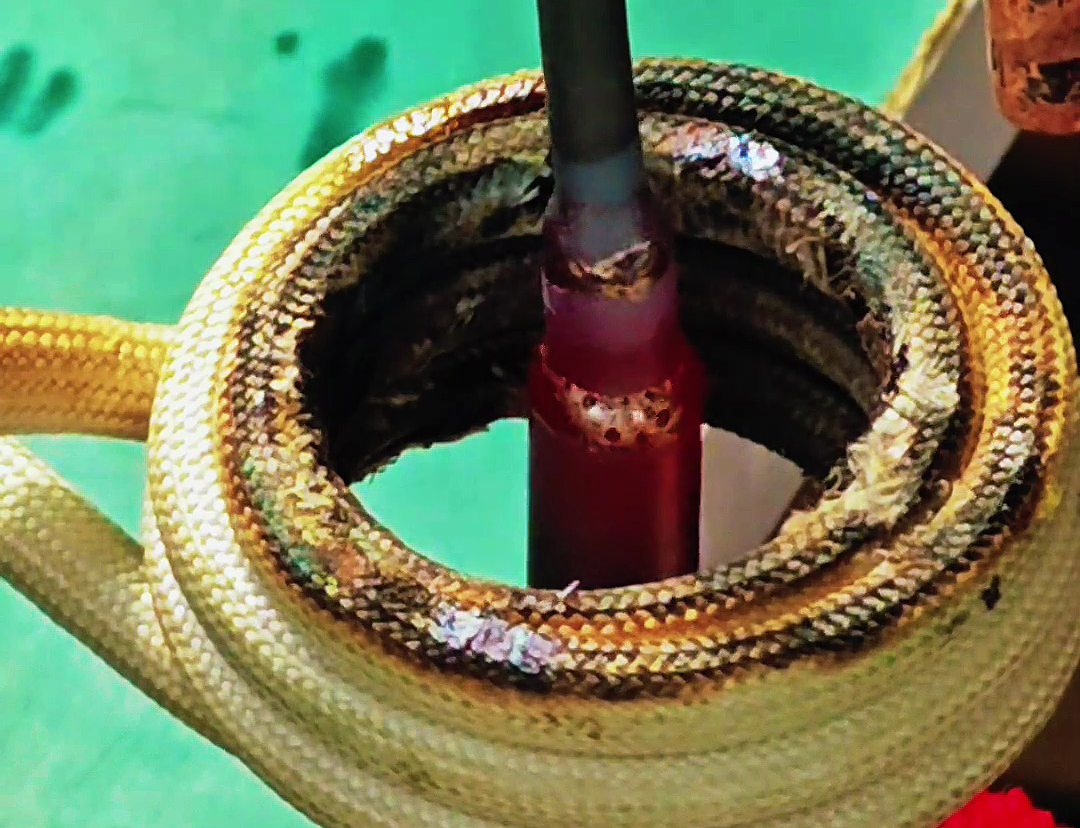

演示中焊接 φ3mm 铜导线与微型铜接头时,因加热时间过长(>3 秒),接头端部熔融塌陷,导电截面积减少 30%,导致接触电阻超标。

- 加热速度快:

高频焊接时工件表面升温速率可达200℃/ 秒,从室温到钎料熔点仅需 4-5 秒,操作误差>0.5 秒即可能过热。 - 传统控制局限:

依赖人工观察火焰或经验调节功率,无法精准匹配小工件的快速温升特性,视频中因未实时监测温度,导致多件工件焊接失败。

- 微型化结构:

小铜件常应用于精密电子设备(如手机连接器),装配间隙≤0.05mm,焊接塌陷后难以通过机械加工修复,报废率高达 20-30%。

- 频率提升至 200-400kHz:

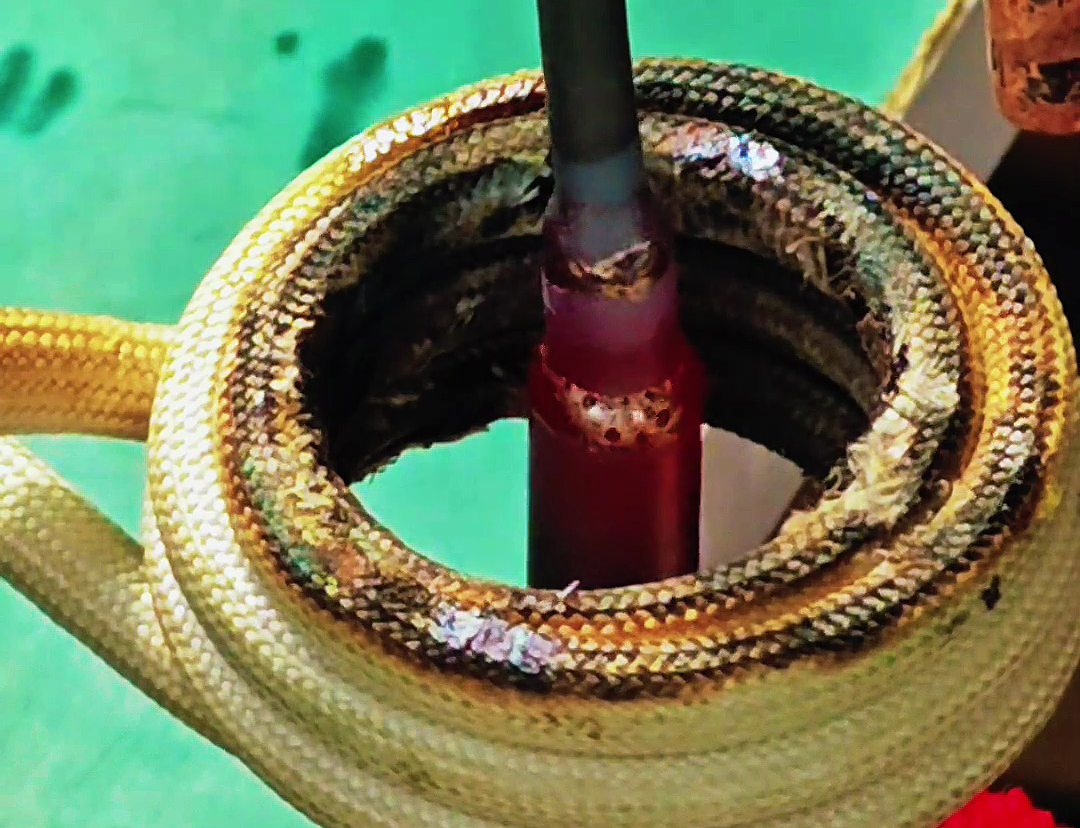

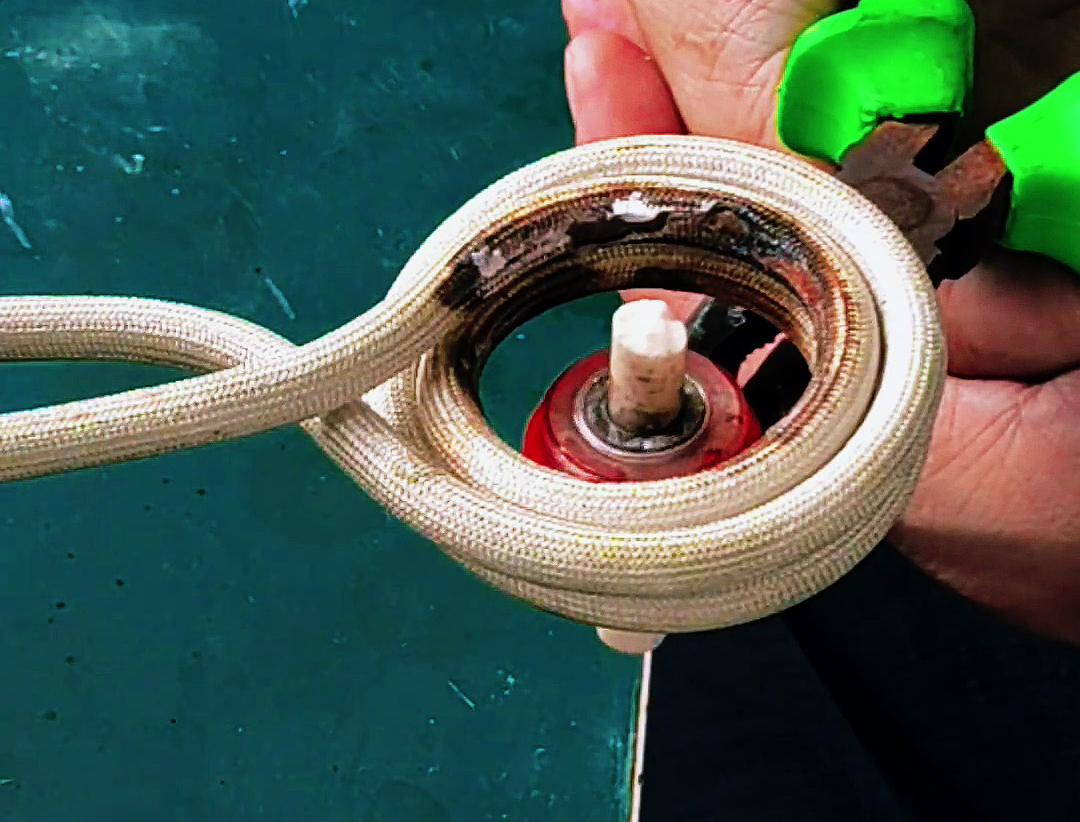

利用集肤效应将热量集中于表面 0.1-0.2mm,减少对基体的热影响。例如焊接 0.5mm 厚铜片时,400kHz 频率下加热深度仅 0.12mm,避免芯部过热。 - 定制微型感应线圈:

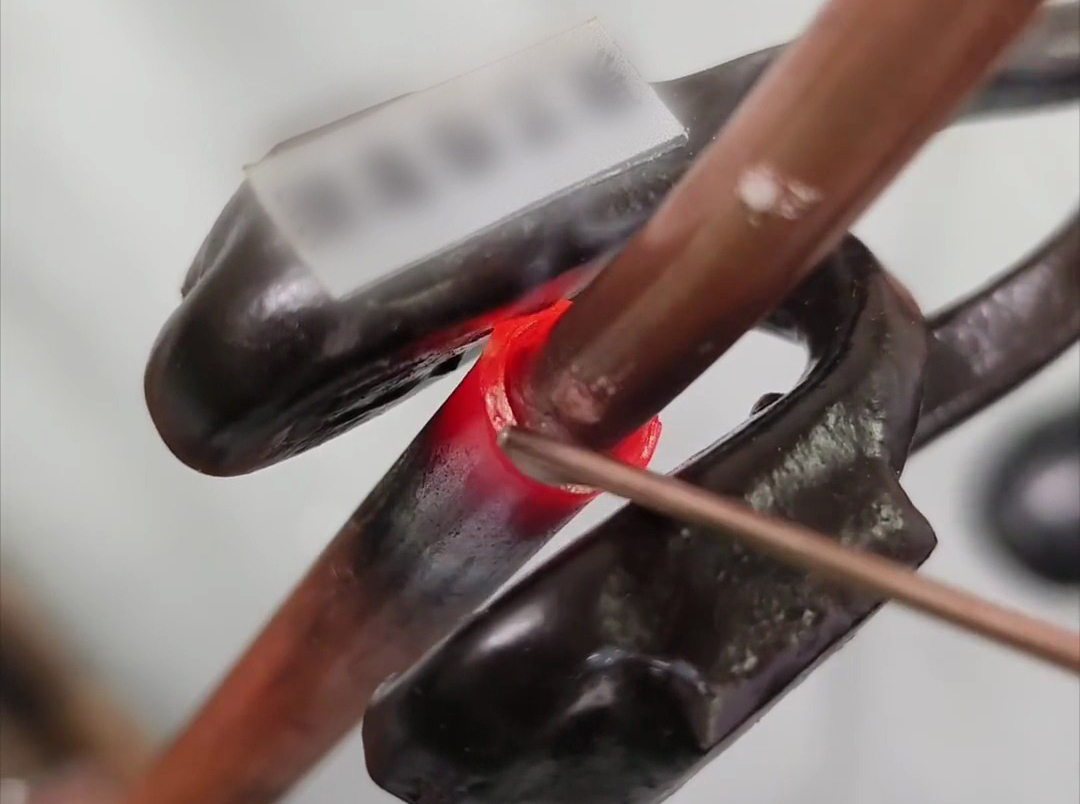

- 采用直径 1-2mm 的紫铜毛细管绕制,线圈内径比工件大 0.5-1mm,确保磁场集中;

- 视频案例改进:将原环形线圈改为D 型开口线圈,仅包裹焊接区域,非焊接面温度降低 150℃以上。

- 加装激光红外测温模块:

- 分辨率达 0.1℃,响应时间<0.1 秒,实时监测焊接点温度曲线;

- 设定温度阈值(如 800℃),达到后 0.1 秒内切断电源,避免过冲(传统设备延迟≥1 秒)。

- 分段式能量输入:

- 第 1 阶段:高功率(80% 额定功率)加热 1 秒,快速激活钎料;

- 第 2 阶段:低功率(30% 额定功率)维持 1 秒,确保熔合均匀;

- 总加热时间≤2 秒,较传统连续加热减少 50% 以上,视频中应用后塌陷率从 25% 降至 3%。

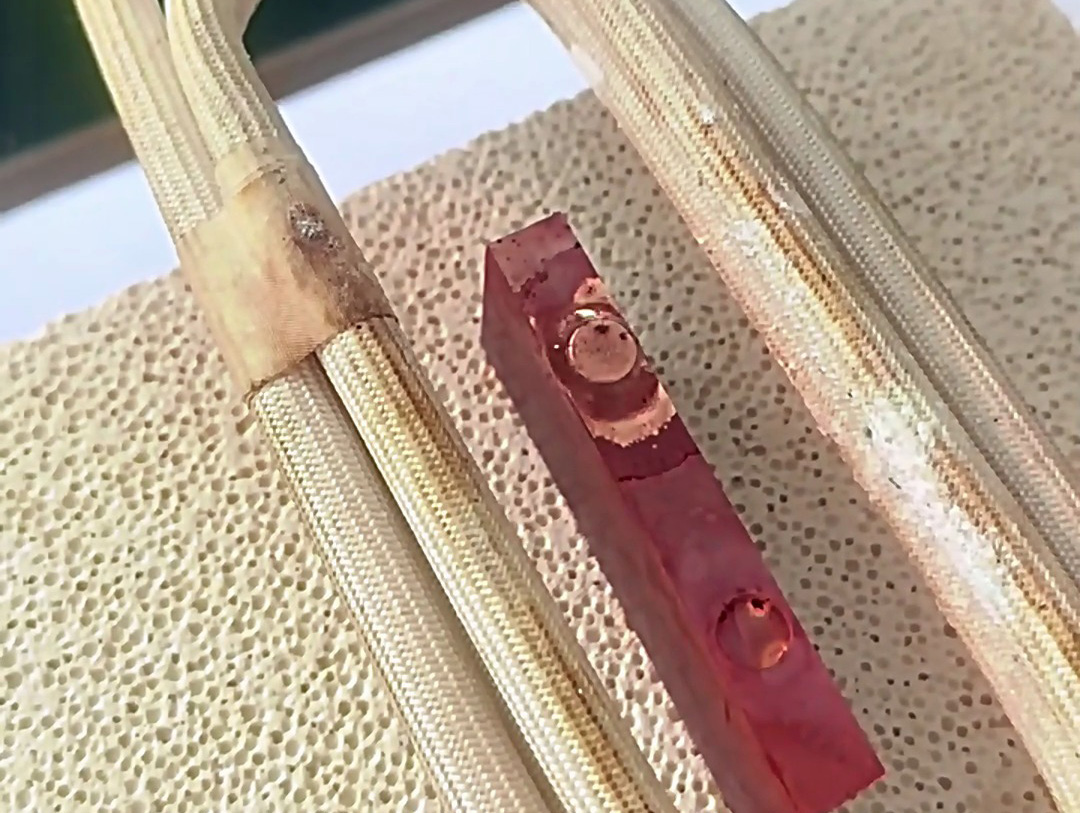

- 预成型钎料片:

采用厚度 0.05-0.1mm 的银磷铜箔片,精准定位焊接界面,避免液态钎料流淌导致局部过热。 - 无铅助焊剂喷涂:

使用含氟化钾的水溶性助焊剂(喷涂量 0.01-0.03mg/mm²),降低钎料表面张力,缩短加热时间 1-2 秒。

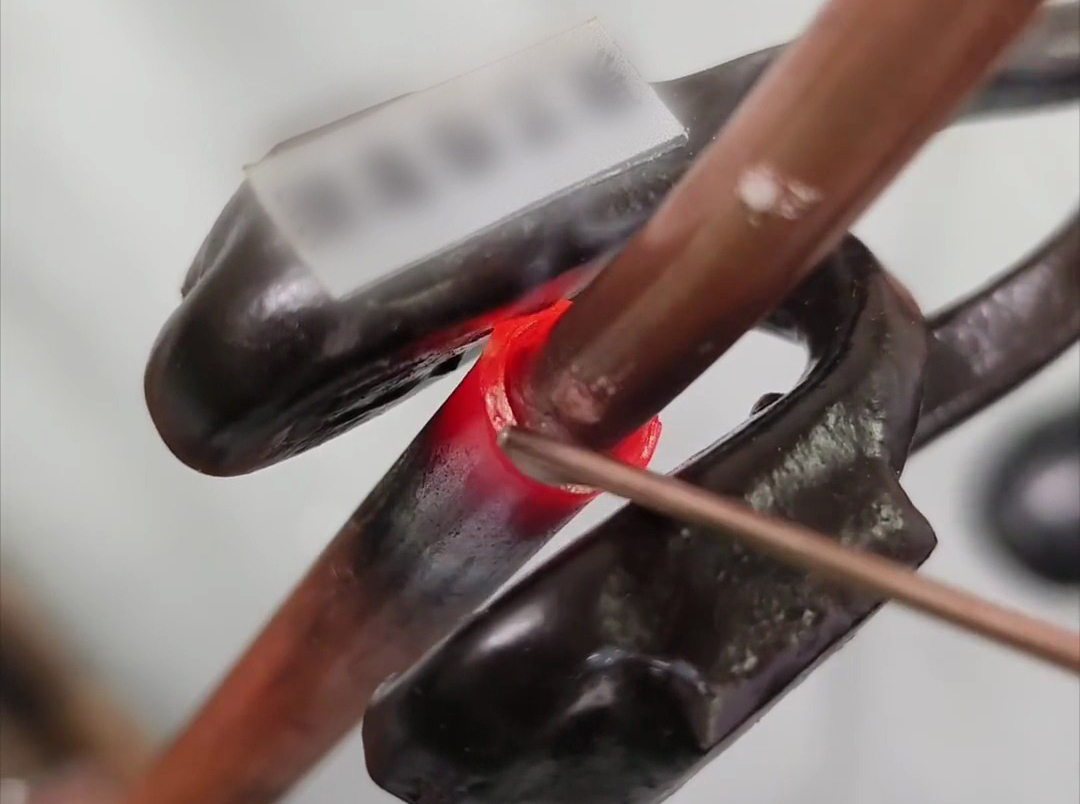

- 定位精度≤±0.01mm:

电动夹爪搭载力控传感器,装配时施加 0.1-0.3N 预压力,确保焊接界面贴合紧密,减少虚焊导致的二次加热风险。

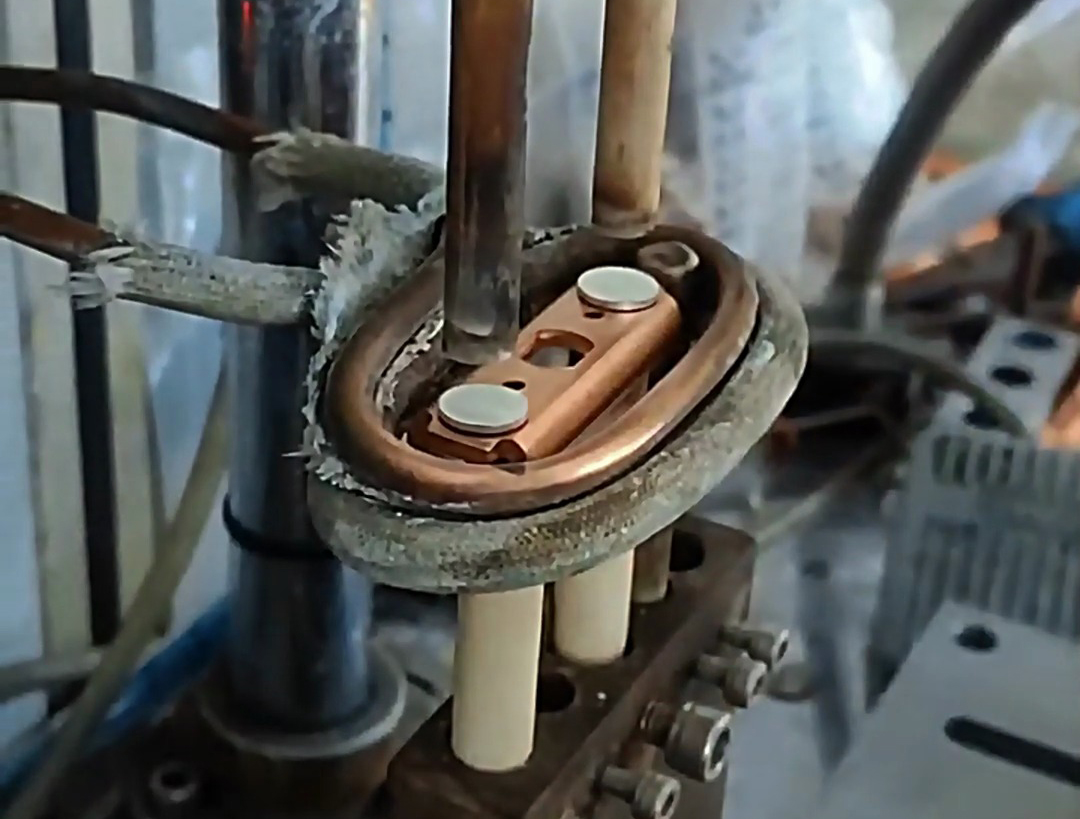

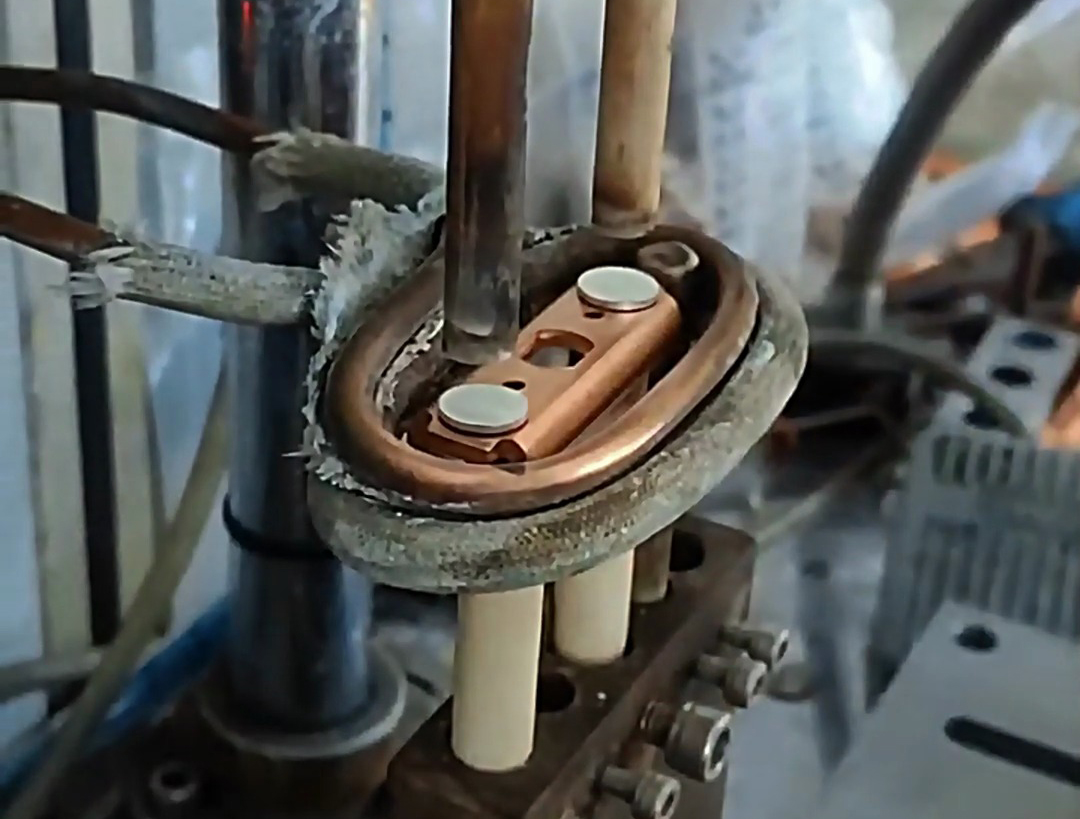

- 陶瓷水冷底座:

工件下方设置内置冷却水的陶瓷夹具(水流速 10L/min),焊接后 1 秒内将工件温度从 800℃降至 100℃以下,抑制后续热变形。

| 方案 | 频率 | 加热时间 | 温度峰值 | 塌陷深度 | 合格率 |

|---|

| 传统连续加热 | 100kHz | 4 秒 | 900℃ | 0.2mm | 65% |

| 脉冲加热 + 红外控温 | 300kHz | 1.5 秒 | 850℃ | 0.05mm | 97% |

- 轻微塌陷(<0.05mm):

采用激光微熔覆技术,局部补焊修复导电层,成本约为工件价值的 10%。 - 严重塌陷(≥0.1mm):

报废处理,分析温度曲线找出参数偏差(如功率过高或线圈偏移),调整后重启工艺验证。

- 首件三检制:

焊接首件后,用 3D 显微镜(放大 200 倍)检测塌陷、气孔等缺陷,确认合格后批量生产。 - 在线监测系统:

每焊接 50 件自动抽检 1 件,通过微电阻测试仪(分辨率 0.1mΩ)检测接触电阻,超阈值时自动停机报警。

| 型号 | 功率 | 频率范围 | 最小适用工件 | 温控精度 |

|---|

| HT-MICRO-5 | 5kW | 200-400kHz | φ0.5mm | ±1℃ |

- 低成本改造:

为传统高频焊机加装外置红外测温模块(成本约 5000 元)与脉冲控制板(成本约 8000 元),即可满足小工件控温需求。 - 智能化集成:

对接 PLC 控制系统,开发塌陷预测 AI 算法,通过历史数据训练模型,提前预警温度异常,预防塌陷风险。

微型铜件的高频焊接塌陷问题,本质是热输入与散热平衡失控的结果。通过超高频磁场聚焦、脉冲加热控制、极速冷却夹具等多维技术创新,可将温度控制精度提升至 ±1℃,加热时间压缩至秒级,有效抑制塌陷缺陷。对于精密电子、航空航天等对焊接质量要求苛刻的领域,建议优先选择具备微秒级响应能力的专用设备,并建立 “参数仿真 - 首件验证 - 在线监测” 的全流程质量管控体系,确保小铜件焊接从 “挑战” 变为 “优势”。