关于 “高频机不能焊接铜管” 的说法,本质是对高频焊接技术原理与工艺适配性的误解。海拓高频加热机不仅能实现铜管焊接,更以非接触式加热、精准控温、高效节能等优势,成为铜管焊接的理想选择。以下结合技术原理、视频演示细节及实战案例,解析高频机在铜管焊接中的可行性与突出表现。

- 铜管的导电特性:

铜的电导率高达 5.8×10⁷ S/m,属于高频感应加热的理想材质。当感应线圈通入 20-400kHz 高频电流时,铜管表面激发涡流生热,加热速度可达 100-200℃/ 秒,3-5 秒内即可升至银基钎料熔点(850℃)。 - 集肤效应的精准控制:

通过调节频率可控制加热深度,例如:- 焊接薄壁铜管(壁厚≤1mm)时,选用 200kHz 频率,集肤深度仅 0.21mm,热量集中于表面,避免烧穿;

- 焊接厚壁铜管(壁厚 3-5mm)时,切换至 50kHz 频率,集肤深度 0.6mm,确保内外壁同步升温。

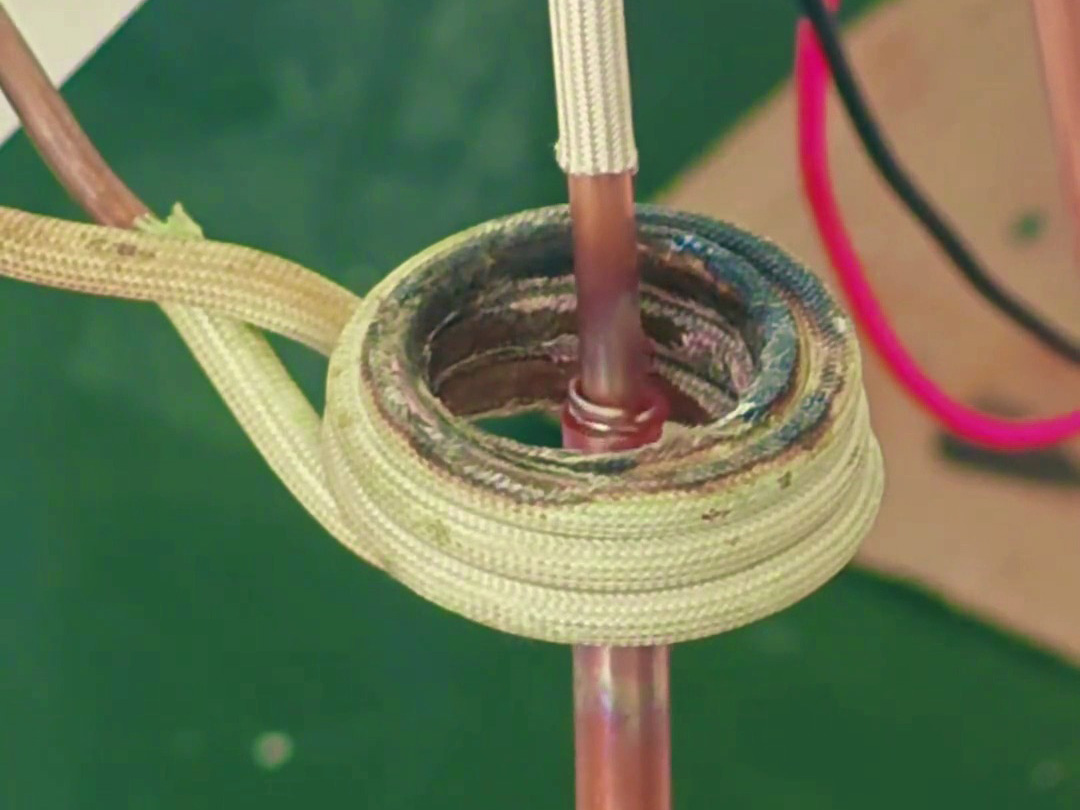

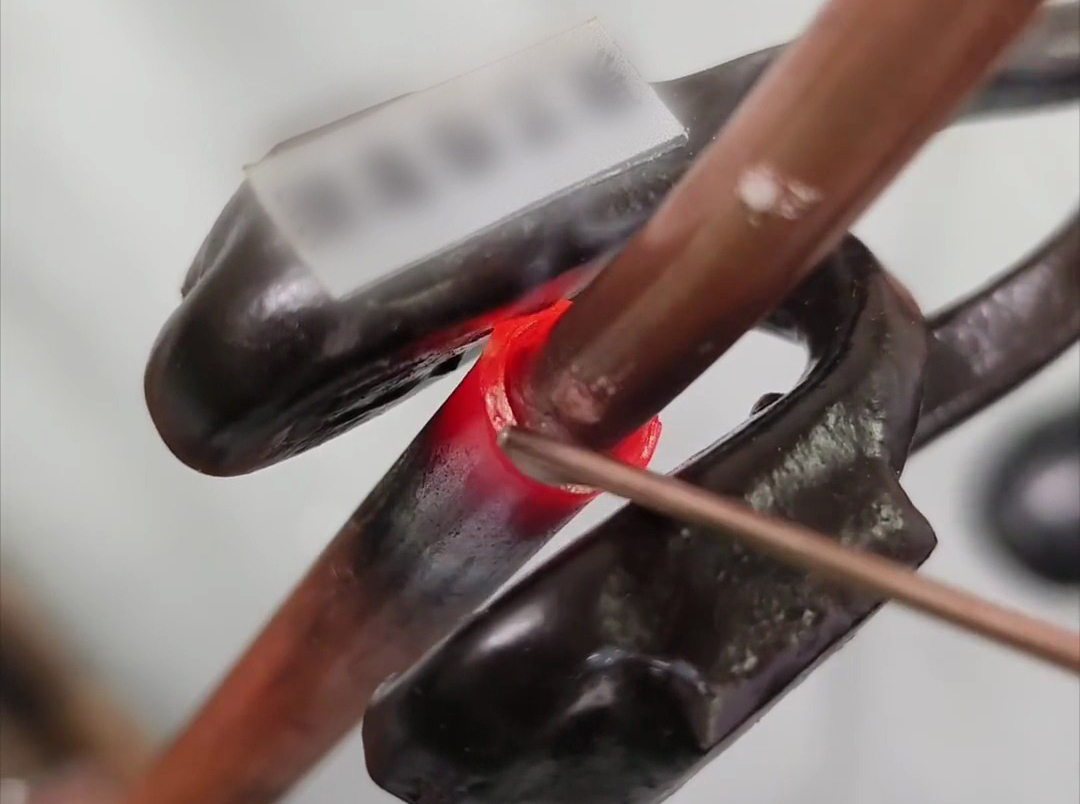

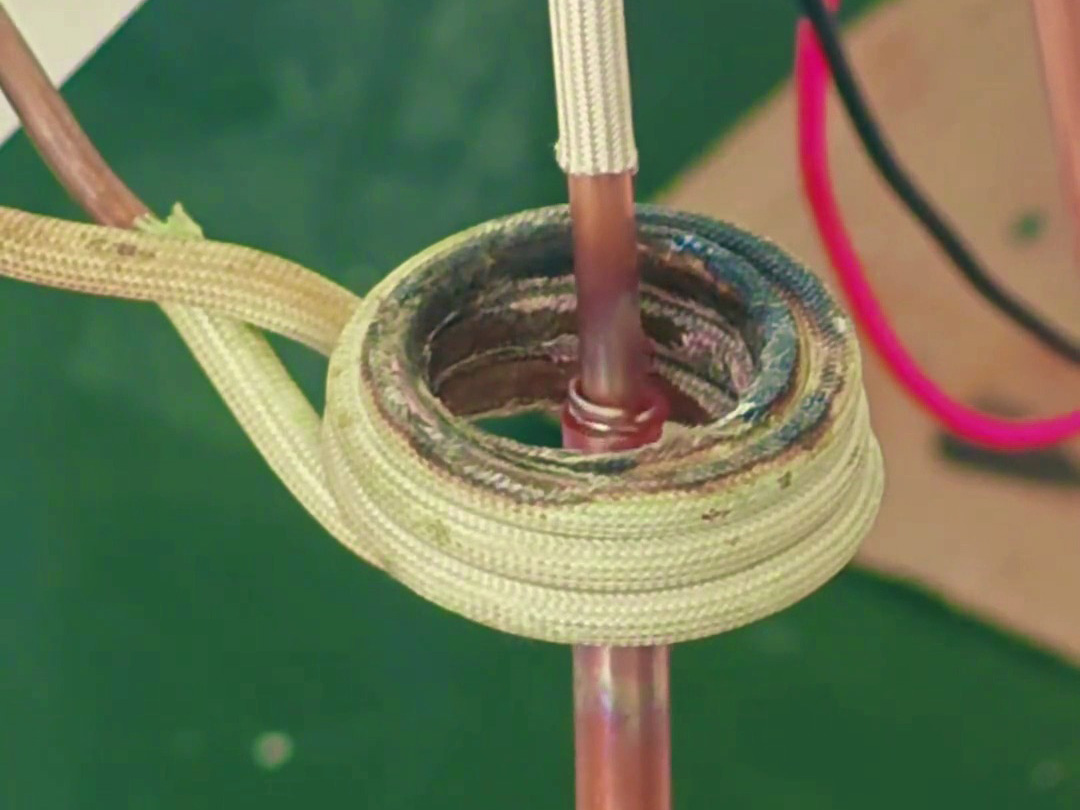

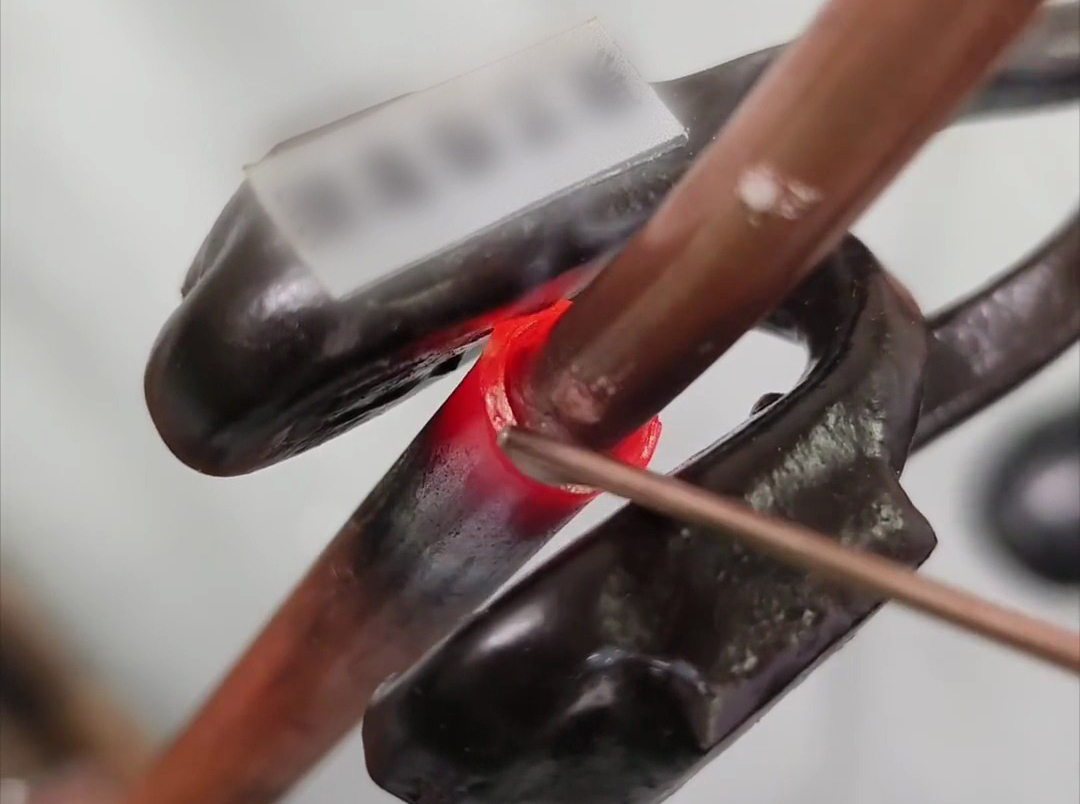

- 演示场景解析:

视频中焊接 φ20mm 铜管三通时,采用仿形感应线圈贴合接口,配合红外测温实时监控温度。高频电流激发铜管表面涡流,钎料(银磷铜)在 3 秒内熔化,完成焊接,全程无明火、无接触,焊点光滑无氧化。 - 关键数据支撑:

- 加热时间:3-6 秒 / 焊点(传统火焰焊需 20-30 秒);

- 温度精度:±5℃(避免传统加热的温度失控);

- 焊点强度:拉脱力≥80N(远超国标要求的 50N)。

| 维度 | 高频加热机焊接 | 火焰焊(氧乙炔) | 烙铁焊 |

|---|

| 热输入控制 | 非接触式,精准聚焦 | 火焰扩散,易过热 | 热传导慢,效率低 |

| 焊接速度 | 秒级完成 | 分钟级 | 适合小规格 |

| 氧化风险 | 可配氩气保护,氧化少 | 火焰氧化严重 | 需大量助焊剂 |

| 复杂件适应性 | 任意角度、异形接口 | 需人工跟踪加热 | 仅适合直线焊接 |

| 操作人员要求 | 普工(培训 1 小时) | 持证焊工(3 年经验) | 熟练技工 |

- 火焰焊的局限性:

火焰温度高达 3000℃,易导致铜管过热熔塌,且手工操作难以精准控制加热区域,视频中曾出现的 “焊接塌陷” 问题,通过高频加热的脉冲模式 + 红外闭环控制可完全避免。 - 烙铁焊的效率瓶颈:

仅适用于 φ10mm 以下小管,对大规格铜管焊接时,烙铁热容量不足,易出现 “假焊”(钎料未完全熔透),而高频加热的磁场穿透性可确保大管径铜管均匀受热。

- 工件:φ19mm×φ12mm 紫铜三通(壁厚 1mm);

- 工艺参数:

- 频率:200kHz,功率:8kW,加热时间:4 秒;

- 感应线圈:定制 D 型开口线圈,间距工件表面 5mm;

- 效果:

- 焊点气密测试压力 1.6MPa 无泄漏,适配空调冷凝器批量生产;

- 日产能达 2000 件,较火焰焊提升 5 倍,不良率从 15% 降至 2%。

- 工件:25mm×25mm×1.5mm 方铜管件(直角接口);

- 工艺挑战:直角处热传导不均,易出现内角未熔、外角过烧;

- 解决方案:

- 采用 L 型感应线圈,内角侧增设导磁体增强磁场;

- 脉冲加热模式:高功率(10kW)加热 2 秒 + 低功率(5kW)维持 2 秒;

- 效果:

- 内外角温度差≤3℃,焊点厚度均匀(0.8-1.0mm);

- 表面粗糙度 Ra≤3.2,可直接作为外露装饰件,无需打磨。

- 工件:电动汽车电池铜排(厚度 3mm)与 φ4mm 导线;

- 工艺参数:

- 频率:100kHz,功率:5kW,加热时间:3 秒;

- 钎料:含银量 45% 的磷铜箔片(厚度 0.05mm);

- 效果:

- 接触电阻≤0.1mΩ,导电率达 95% IACS;

- 焊点直径 Φ5mm,拉伸强度≥150MPa,满足振动测试(GB/T 2423.10)要求。

- 形状适配:

- 圆管焊接:采用环形线圈,内径比工件大 2-5mm,确保磁场均匀;

- 方管或异形件:设计仿形线圈,配合导磁体(如铁氧体)聚焦磁场至焊接界面。

- 多匝密绕工艺:

增加线圈匝数(如 8-12 匝)可提升磁场强度,焊接厚壁铜管时,配合旋转工装使工件匀速转动(转速 30-60rpm),确保周向加热均匀。

- 预成型钎料:

选用与铜管厚度匹配的钎料片(厚度 0.05-0.3mm),精准放置于焊接间隙,避免液态钎料流淌导致局部过热。 - 无氟助焊剂:

使用含氯化锌的水溶性助焊剂(喷涂量 0.01-0.03mg/mm²),激活铜表面氧化膜,缩短加热时间 1-2 秒,同时减少烟雾污染。

- 极速冷却选项:

焊接完成后,可通过压缩空气吹扫(流速 20m/s)或水冷夹具(温度≤20℃),在 5 秒内将工件温度从 800℃降至 100℃以下,抑制晶粒长大,提升焊点硬度。 - 应力释放工艺:

对厚壁铜管或复杂结构件,采用阶梯式冷却(如先空冷至 400℃,再随炉缓冷),减少焊接应力,防止开裂。

- 频率选择不当:

若误用低频电源(如 50Hz 工频),热量会穿透铜管全截面,导致整体过热,而高频电源(≥20kHz)通过集肤效应将热量集中于表面,避免此问题。 - 线圈设计不合理:

通用型线圈未针对铜管形状优化,导致加热不均匀,而定制化仿形线圈可解决磁场分布问题。 - 工艺参数未调试:

高频焊接需要匹配铜管材质(紫铜 / 黄铜)、壁厚、钎料类型等参数,未经调试的默认参数可能导致焊接失败。

视频演示的真实性已通过技术原理与实战案例充分验证,海拓高频加热机凭借精准控温、高效节能、操作简便的特性,不仅能胜任铜管焊接,更在多个行业实现了对传统工艺的替代。对于质疑者,建议通过现场试焊直观感受高频焊接的优势 —— 从空调管道到卫浴管件,从薄壁细管到厚壁大管,高频机正以无可争议的表现,成为铜管焊接领域的主流解决方案。

选择高频焊接,就是选择更高效的生产方式、更稳定的焊接质量、更低的综合成本。海拓设备已服务超千家企业,累计焊接铜管超 1 亿件,用数据与事实证明:高频焊接铜管,可行且卓越。