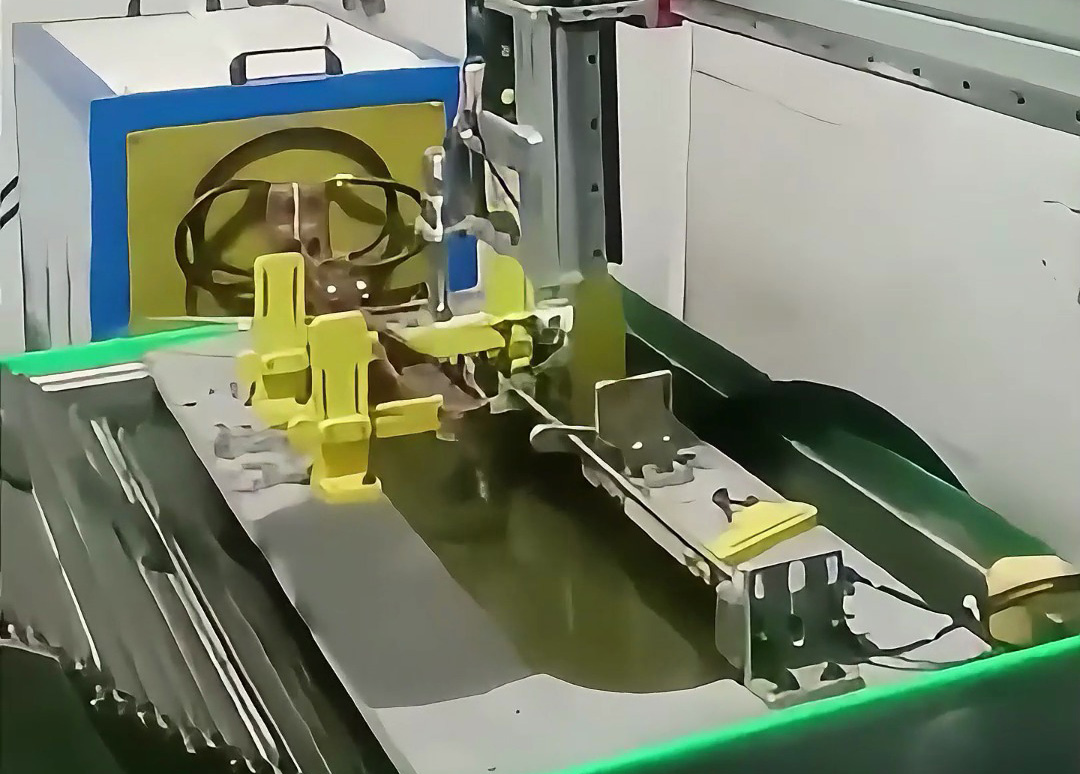

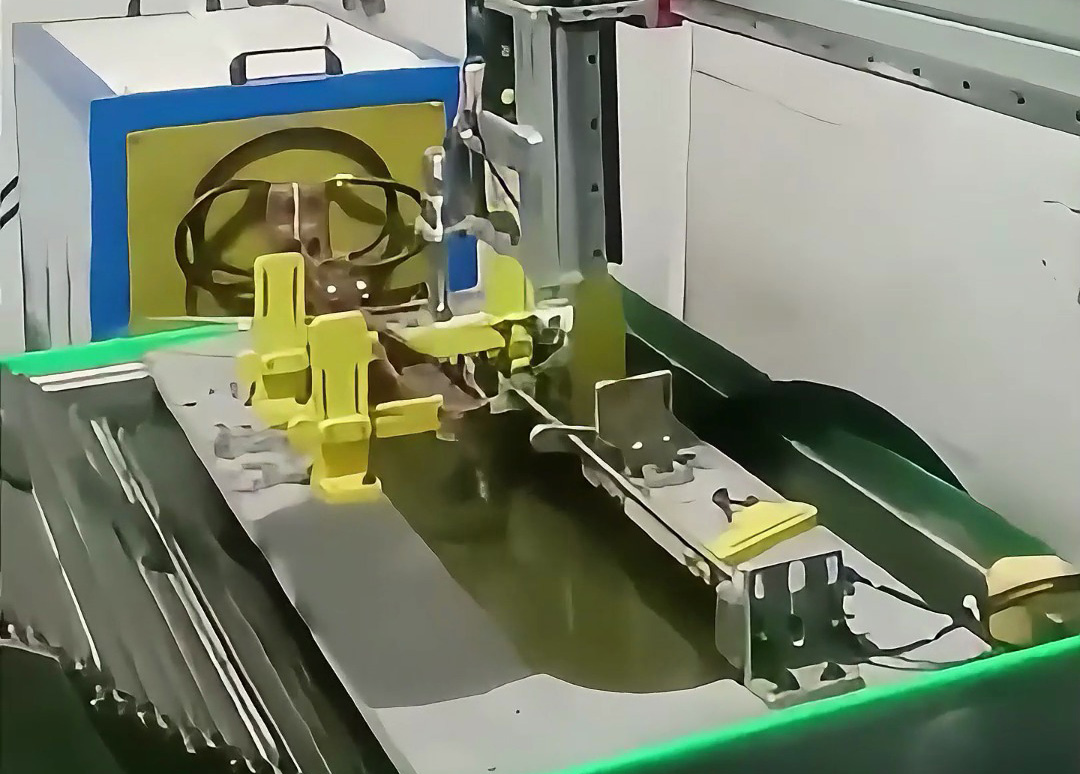

在林业机械制造领域,油锯锯板的淬火质量直接决定其耐磨性与切割效率。通过机械手与高频淬火设备的深度集成,某企业实现了锯板淬火的全流程自动化,单台设备产能相当于 3 名工人,效率提升 6 倍以上。以下是现场工艺解析、核心优势及数据验证:

- 六轴机械手配置:

- 负载能力:10kg(适配油锯锯板尺寸:长 300-600mm,宽 50-100mm,厚 3-5mm);

- 定位精度:±0.1mm,确保锯板精准送入感应线圈。

- 双工位循环作业:

- 上料工位:机械手从传送带抓取待淬火锯板(材质 65Mn 钢),同时下料工位同步取出已淬火工件,节拍时间≤10 秒 / 件。

- 定制感应线圈设计:

- 仿形线圈贴合锯板齿形,齿尖部位增设导磁体聚焦磁场,确保齿面加热温度达 860±5℃,加热时间仅需 6 秒;

- 频率选择:200kHz,集肤深度 0.5-0.8mm,实现齿面浅层硬化(淬硬层深度 0.6-1.0mm)。

- 淬火冷却系统:

- 内置多喷嘴喷淋装置,淬火介质为 PAG 聚合物水溶液(浓度 20%),冷却速度 50-80℃/ 秒,避免齿部开裂。

- PLC 程序逻辑:

- 预设 5 种锯板型号工艺参数(如 325 型、404 型油锯锯板),一键切换加热时间、功率、冷却流量;

- 实时监控机械手运行轨迹、线圈温度、淬火液压力等 12 项参数,异常时 0.5 秒内停机报警。

| 维度 | 自动化生产线 | 人工操作(3 人) | 效率提升倍数 |

|---|

| 单件耗时 | 10 秒 | 60 秒 | 6 倍 |

| 日产能(8 小时) | 2880 件 | 480 件 | 6 倍 |

| 人工成本 | 0.5 人(监控) | 3 人 | 减少 83% |

- 传统人工操作:需 1 人上料、1 人控制加热、1 人负责冷却,劳动强度大且易因疲劳导致质量波动;

- 自动化后:仅需 1 名工人定期巡查设备、更换淬火液,人力成本年节约约 20 万元(按人均月薪 5000 元计算)。

| 项目 | 自动化高频淬火 | 人工高频淬火 | 标准要求 |

|---|

| 齿面硬度 | HRC58-62 | HRC50-60 | ≥HRC55 |

| 淬硬层深度 | 0.8±0.1mm | 0.5-1.2mm | 0.6-1.0mm |

| 变形量 | ≤0.1mm | 0.2-0.5mm | ≤0.2mm |

| 裂纹率 | <0.5% | 5-8% | ≤1% |

- 磁场动态优化:

机械手在加热过程中带动锯板匀速旋转(转速 50rpm),确保齿面周向加热均匀性,解决人工手持加热时的角度偏差问题。 - 冷却精准匹配:

淬火液流量根据锯板厚度自动调节(如 3mm 厚板流量 10L/min,5mm 厚板流量 15L/min),通过红外测温反馈实时调整冷却时间,避免过冷或冷却不足。

- 上料定位:机械手抓取锯板,通过视觉传感器识别齿向,确保齿尖对准感应线圈中心;

- 快速加热:功率 20kW,频率 200kHz,6 秒内齿面温度升至 860℃,同时锯板基体温度<200℃(避免整体退火);

- 喷射淬火:加热完成后 0.5 秒内启动喷淋,10 秒内冷却至室温,齿部形成马氏体组织;

- 下料检测:机械手将工件放入料筐,每小时抽检 5 件,用硬度计检测齿面硬度,用投影仪测量变形量。

- 节能数据:

单件锯板淬火耗电 0.05kWh,较人工操作(耗电 0.3kWh / 件)节约 83%,年产能 30 万件时可节约电费约 3.6 万元(按 0.6 元 /kWh 计算)。 - 环保升级:

淬火液循环过滤系统(精度 5μm)减少废液排放 90%,且高频设备无明火、无废气,符合 ISO 14001 环保标准。

- 机械手保养:每周检查各轴润滑油量,每季度校准关节编码器,确保长期定位精度;

- 线圈检测:每月用兆欧表测量线圈绝缘电阻(≥5MΩ),每半年清理线圈内壁氧化皮,避免散热不良;

- 淬火液管理:每周检测溶液浓度,每三个月全量更换,防止微生物滋生影响冷却性能。

- 加热温度不足:

可能原因为线圈老化或工件定位偏移,需更换线圈或重新校准机械手坐标; - 淬火后变形超差:

调整冷却喷嘴角度或降低冷却速度,通过工艺参数微调解决应力集中问题。

- 设备投资:约 30 万元(含机械手、高频电源、冷却系统);

- 年收益:

- 产能提升带来的产值增加:按每件增值 5 元计算,年增收 150 万元;

- 质量提升减少的废品损失:年节约 10 万元以上;

- 投资回收期:约 1-3个月(按年综合收益 160 万元计算)。

- 标准化复制:该生产线模式已在多家林业机械企业推广,推动油锯锯板行业平均产能提升 40%,不良率下降至 2% 以下;

- 智能化延伸:未来可接入 AI 视觉检测,实时分析锯齿淬火后的显微组织,进一步提升工艺稳定性。

油锯锯板自动化高频淬火现场的实践表明,机械手与高频技术的结合不仅是效率的革命,更是质量控制的跃升。通过将传统依赖人工经验的工艺转化为数据驱动的精准控制,该生产线为离散制造业的自动化升级提供了可复制的范本。在 “机器换人” 的浪潮中,此类解决方案正成为企业突破产能瓶颈、提升核心竞争力的关键抓手。