海瑞拓专注为客户提供感应加热技术解决方案;产品广泛应用于热透成型、焊接、淬火、熔炼、退火、热配合等各种热处理工艺领域!

咨询服务热线:13202670056

海瑞拓专注为客户提供感应加热技术解决方案;产品广泛应用于热透成型、焊接、淬火、熔炼、退火、热配合等各种热处理工艺领域!

咨询服务热线:13202670056

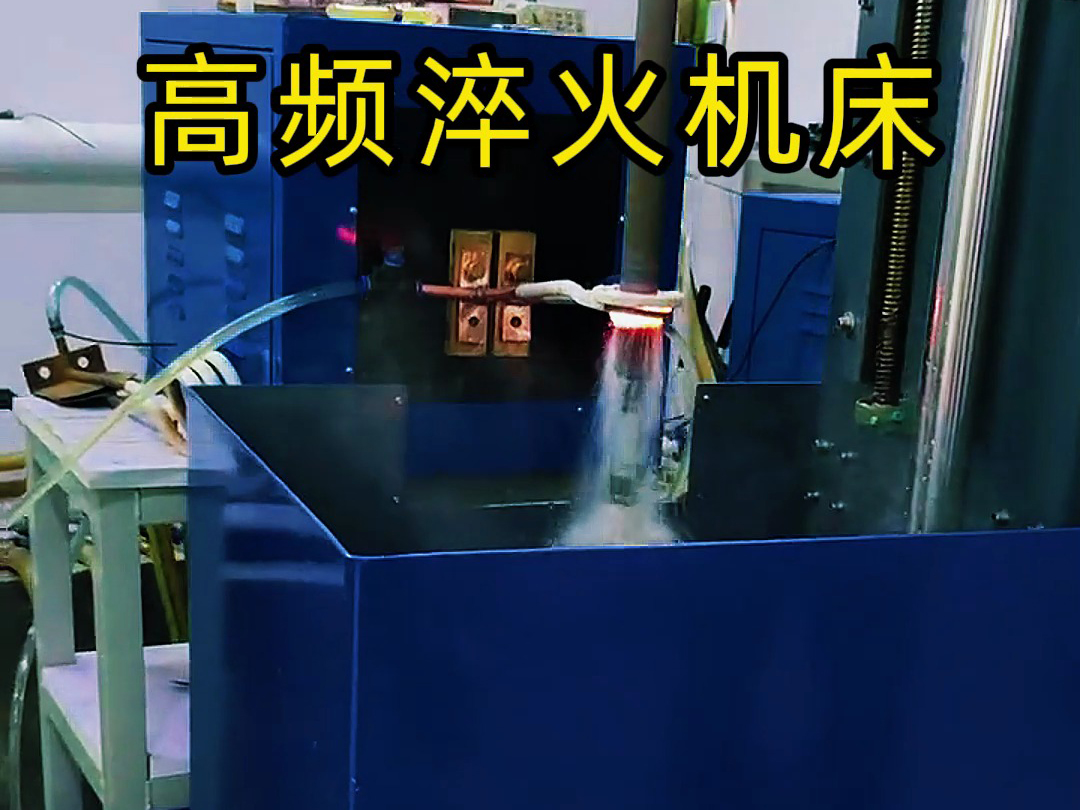

六工位旋转高频淬火系统的组成解析

在现代工业生产中,金属工件的表面处理工艺对于提升产品质量和性能至关重要。六工位旋转高频淬火系统凭借其高效、精准的特点,成为众多生产工厂优化生产流程、保障工件质量的重要设备。该系统由多个功能模块有机组合而成,各部分协同运作,共同实现高频淬火工艺的稳定、高效运行。

高频电源是六工位旋转高频淬火系统的能量核心,其作用是为感应加热过程提供高频电流。在实际生产中,高频电流通过电磁感应原理,使工件表面产生涡流,进而实现快速加热。不同材质、尺寸的工件,对加热温度和速度要求各异,高频电源可通过调节输出功率、频率等参数,灵活适配各类生产需求,为后续淬火工艺奠定基础。

旋转工作台作为系统的重要执行部件,配备六个工位,能够实现自动旋转功能。在生产流程中,旋转工作台按照预设程序,以精确的角度和速度依次将各工位上的工件送入感应加热区域,完成加热后再旋转至冷却工位。这种循环式的工作模式,极大地提高了生产效率,同时保证了每个工件都能在相同条件下接受处理,确保淬火质量的一致性。

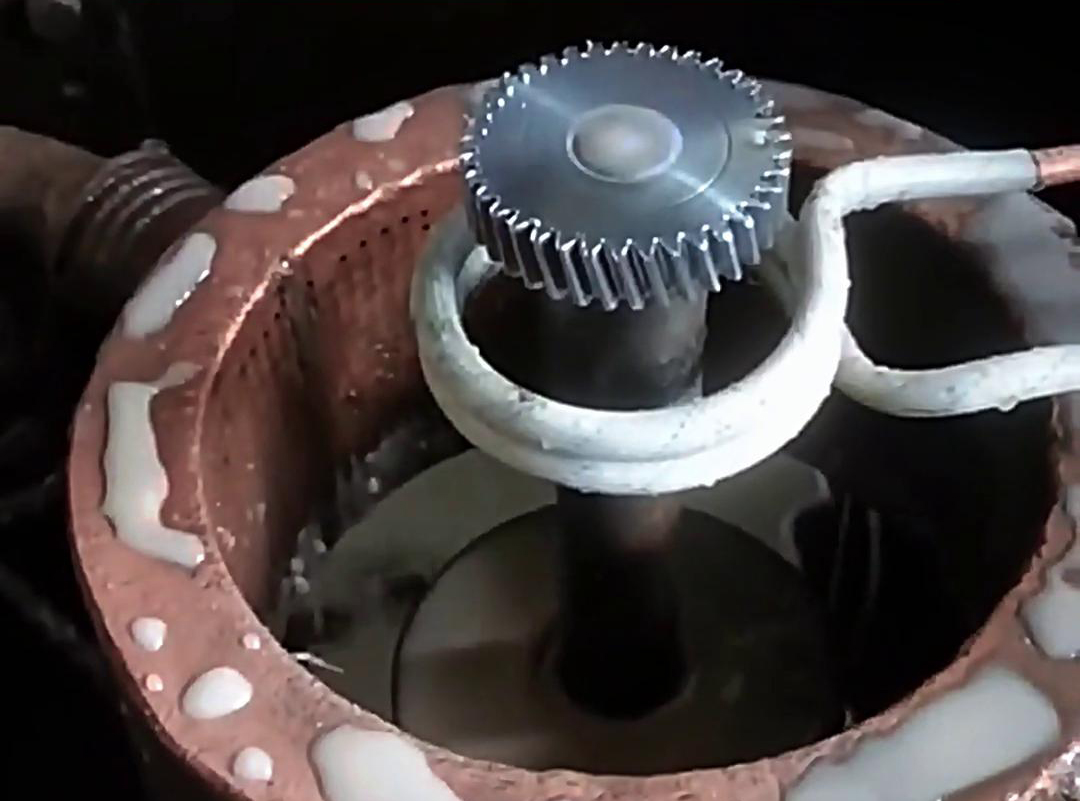

感应线圈在系统中扮演着将电能转化为工件热能的关键角色。由于不同工件的形状千差万别,感应线圈需根据工件的具体形状进行定制。设计人员通过对工件几何特征、加热区域的分析,采用专业的电磁仿真软件进行建模与优化,使感应线圈产生的磁场能够紧密贴合工件表面,实现均匀、高效的加热效果,从而满足不同工件的淬火工艺要求。

冷却系统是保证淬火工艺成功实施的重要环节,主要包含喷淋装置和浸液槽两种冷却方式。当工件在感应线圈中完成加热后,旋转工作台将其迅速送至冷却工位,此时冷却系统启动。喷淋装置通过精准控制水流的压力、流量和角度,对工件表面进行快速冷却;浸液槽则将工件完全浸入冷却液中,实现全方位的淬火冷却。快速、有效的冷却过程能够使工件表面形成高硬度的马氏体组织,显著提升工件的耐磨性和强度。

控制系统作为整个系统的 “大脑”,可采用 PLC 控制或计算机控制系统。PLC 控制系统凭借其稳定性高、抗干扰能力强的特点,广泛应用于工业自动化领域。它通过编写程序,对高频电源、旋转工作台、冷却系统等各个部件进行精确控制,确保各环节按照预定顺序和参数运行。计算机控制系统则具有更强大的数据处理和分析能力,不仅能实现自动化操作,还可实时监控系统运行状态,记录温度、时间、功率等关键生产数据,便于生产管理人员进行工艺优化和质量追溯。

装卸装置为生产过程提供了灵活的选择,工厂可根据自身生产需求和自动化程度,选配自动上下料系统。自动上下料系统能够与旋转工作台、控制系统无缝对接,通过机械手臂、传送带等设备,实现工件的自动抓取、放置和传输,减少人工干预,提高生产的自动化水平和安全性,同时降低劳动强度,提升生产效率。

六工位旋转高频淬火系统的各个组成部分紧密配合,从能量供应到工件处理,从精确控制到高效冷却,每一个环节都不可或缺。各部分的协同工作,为生产工厂提供了一套稳定、高效、可靠的高频淬火解决方案,助力企业提升产品质量,增强市场竞争力。