在现代工业制造领域,金属零件的表面硬化处理对设备性能起着决定性作用。超高频淬火机床作为感应热处理领域的高端设备,凭借 200-800KHz 的超高频电磁感应技术,实现对钢铁零件表面的快速、局部、精准硬化,为航空航天、汽车制造、精密机械等领域提供关键工艺支撑。

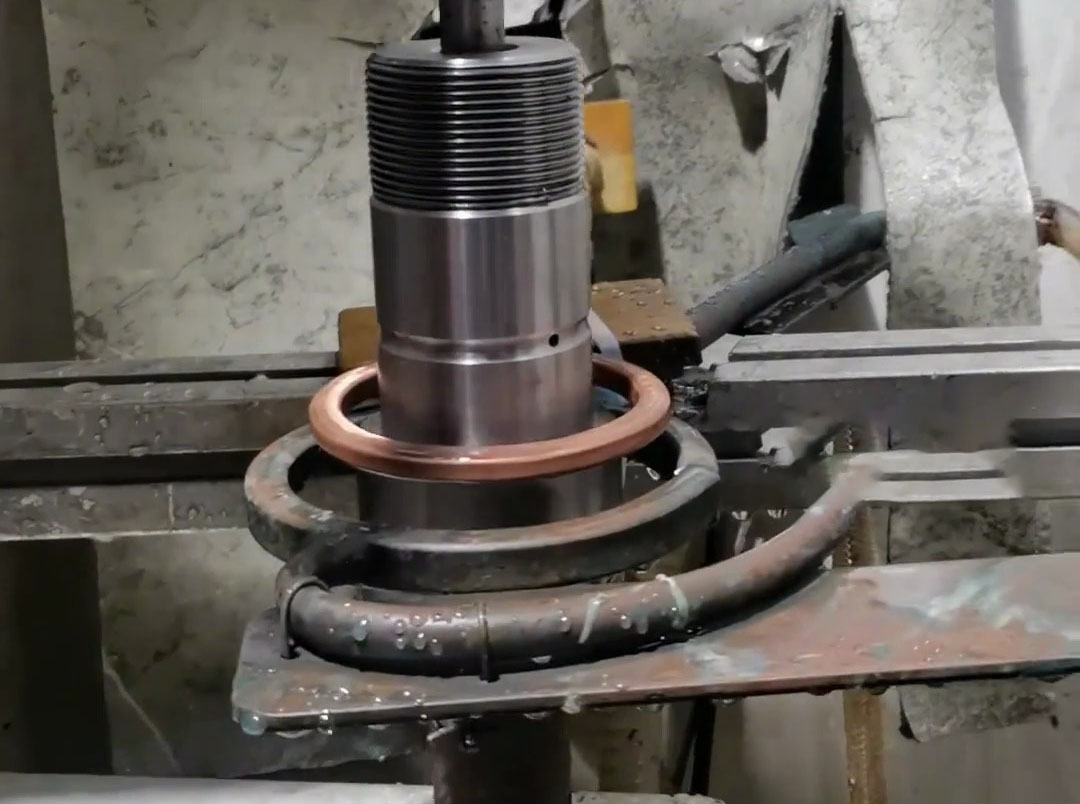

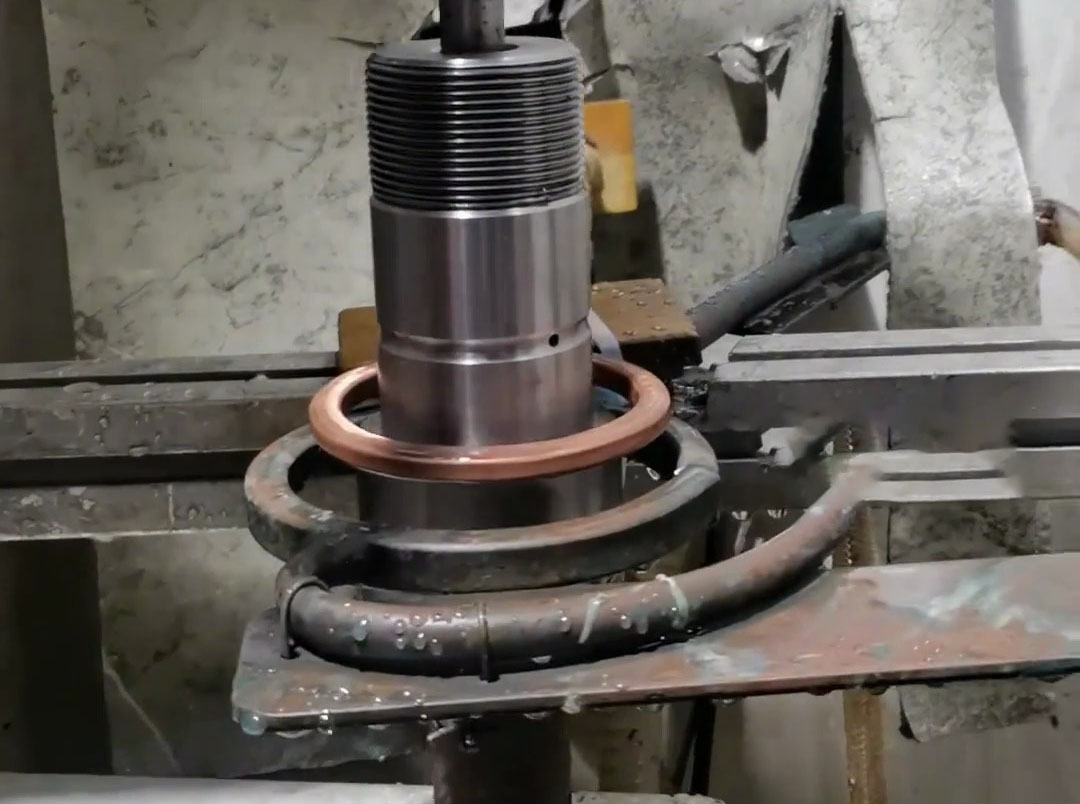

超高频电流通过感应线圈时产生极高频交变磁场,使金属零件表面产生强烈涡流效应。由于趋肤效应,热量集中于零件表层 0.1-1mm 区域,可在 5-10 秒内将温度升至 850-900℃,随即喷水淬火形成马氏体硬化层。这种加热方式的热效率可达 85% 以上,较传统淬火工艺提升 3 倍以上。

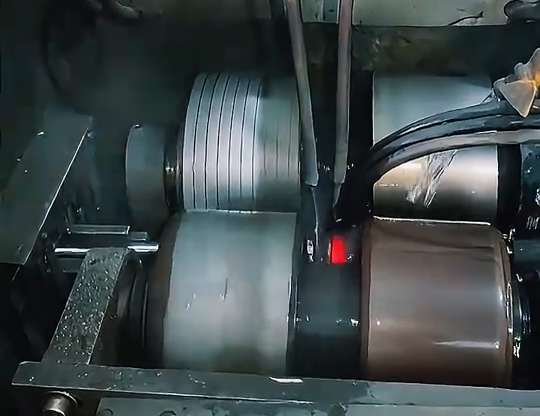

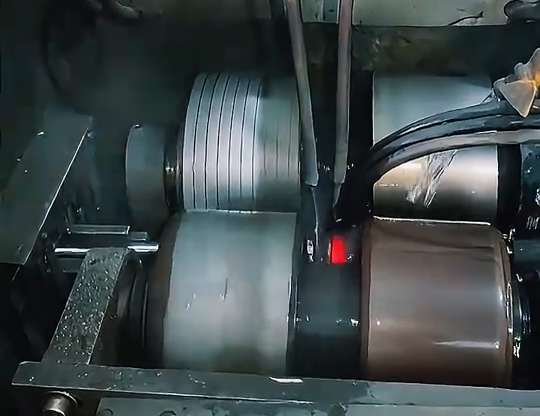

- 超高频电源:采用 IGBT 模块逆变技术,功率范围 10-100kW,频率连续可调(如 400KHz 时趋肤深度 0.15mm);

- 数控运动系统:三轴联动伺服电机,定位精度 ±0.02mm,支持复杂零件轨迹扫描(如齿轮齿面逐齿淬火);

- 智能温控系统:红外测温与 PLC 闭环控制,温度波动≤±3℃,实时记录加热曲线。

某新能源汽车电机轴(Φ20mm×150mm,材质 20CrMnTi)采用超高频淬火:

- 工艺参数:频率 300KHz,功率 25kW,加热 8 秒后淬火;

- 效果:表面硬度 58-62HRC,硬化层深度 0.8mm,扭转强度提升 40%,满足电机高速运转需求。

针对航空用锥齿轮(模数 2,材质 12CrNi3A),采用超高频逐齿淬火:

- 技术优势:硬化层沿齿廓均匀分布(误差≤0.1mm),避免传统整体淬火导致的齿轮变形,齿面接触疲劳寿命延长 5 倍。

| 指标 | 超高频淬火机床 | 中频淬火设备 | 盐浴淬火 |

|---|

| 频率范围 | 200-800KHz | 1-10KHz | 工频 |

| 硬化层深度 | 0.1-1mm(精准可控) | 1-5mm | 全截面硬化 |

| 加热时间 | 5-10 秒 / 件 | 30-60 秒 / 件 | 10-30 分钟 / 件 |

| 变形量 | ≤0.03mm | ≤0.1mm | ≥0.2mm |

| 自动化程度 | 全数控智能操作 | 半自动化 | 人工监控 |

- 小件精密零件(如直径 < 10mm 销轴):选 800KHz 超高频,硬化层 0.1-0.3mm,保证尺寸精度;

- 中大件耐磨件(如直径 50-100mm 齿轮):选 200-300KHz,硬化层 0.5-1mm,兼顾硬度与心部韧性。

- 多工位生产线:配备桁架机器人上下料,实现 24 小时连续生产,某轴承厂应用后产能提升至 1500 件 / 班;

- 视觉检测集成:淬火后自动扫描硬化层分布,不合格品自动分拣,良品率从 92% 提升至 99.5%。

- 免费试样分析:提供零件淬火试样,48 小时内出具硬度检测报告与金相分析(如马氏体级别≥4 级);

- 交钥匙工程:根据产能需求定制单机或生产线,支持与 MES 系统对接实现工艺数据追溯;

- 售后保障:超高频电源保修 3 年,终身提供工艺优化服务(如根据零件磨损数据调整淬火参数)。

若您有具体零件的材质(如 45# 钢、GCr15)、尺寸(内径 / 外径、长度)及硬度要求,欢迎提供详细参数,我们将为您设计专属的超高频淬火工艺方案,从设备选型到批量生产提供全程技术支持。