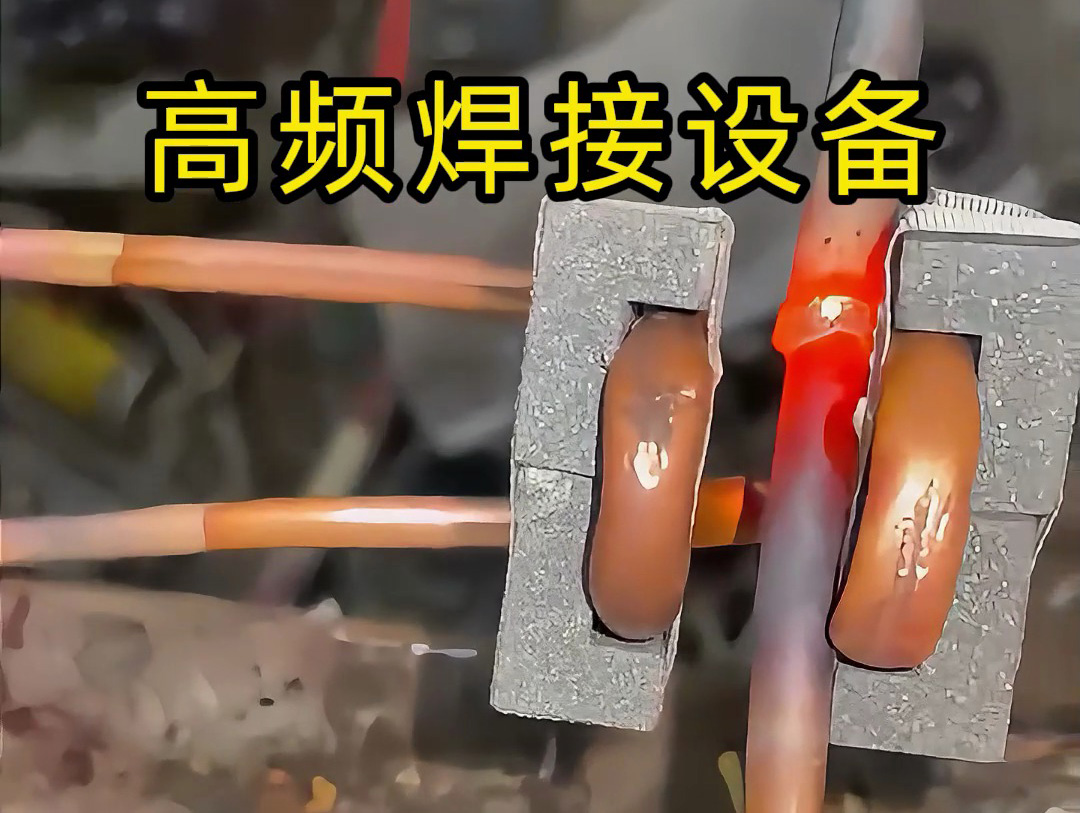

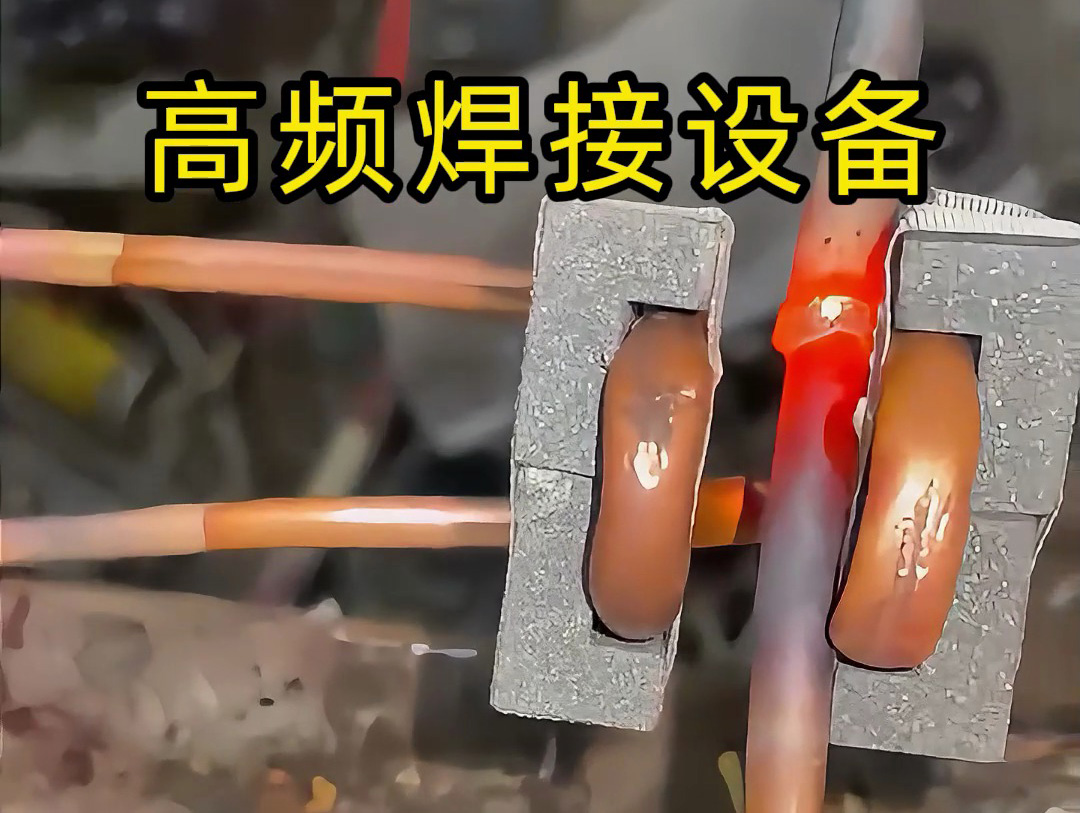

在铜管焊接的工业化生产中,设备选型需紧密贴合产能规划与工艺要求。相较于手持式高频焊机,固定式高频焊接设备凭借自动化程度高、生产效率稳定等特性,成为大批量铜管焊接场景的优选方案,其技术应用与生产适配逻辑可从以下维度展开。

固定式高频焊接设备以集成化设计为核心,通常由高频电源(功率 10-50kW)、数控运动平台、定制感应线圈及自动化上下料机构组成。这类设备的典型适配场景包括:

- 规模化生产线:单日焊接量超 5000 件的空调铜管组件生产,设备可对接流水线实现 24 小时连续作业;

- 高精度焊接需求:汽车空调蒸发器铜管与集流管焊接,要求焊点强度一致性偏差≤5%;

- 复杂结构焊接:多通铜管、U 型弯管等需多工位同步加热的工件,固定式设备可通过机械臂实现轨迹控制。

某制冷设备厂的 Φ12mm 铜管对接案例显示,固定式设备通过以下设计提升效能:

- 参数闭环控制:PLC 系统预设焊接曲线(如功率 8kW、频率 60kHz、加热时间 8 秒),每批次产品参数波动≤3%;

- 机械定位精度:伺服电机驱动的工装夹具,铜管对接间隙控制在 0.05mm 内,较手工上料提升 3 倍精度;

- 产能数据:单机每小时完成 600 次焊接,较手持式设备效率提升 2.5 倍,适合年产 50 万套以上的生产线。

与手持式设备相比,固定式方案在一致性上优势显著:

| 指标 | 固定式设备 | 手持式设备 |

|---|

| 焊点强度离散度 | ≤8% | ≤15% |

| 热影响区均匀性 | ±0.3mm | ±0.8mm |

| 自动化程度 | 全流程无人化 | 需人工上下料 |

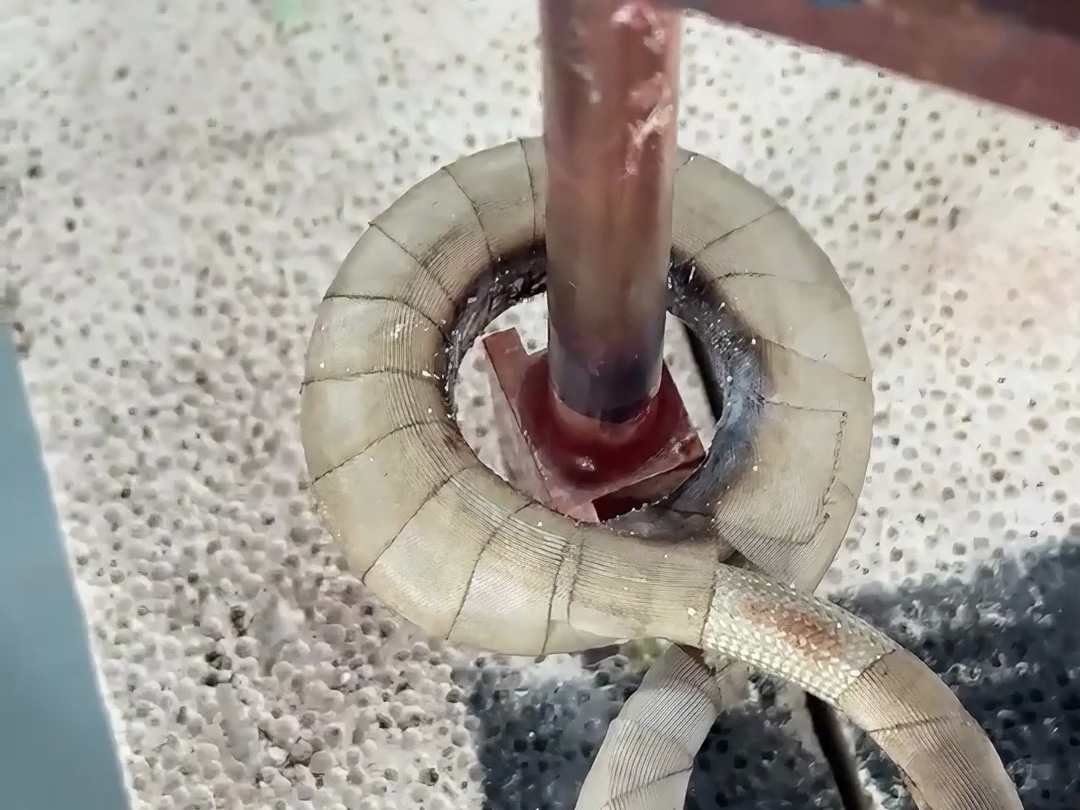

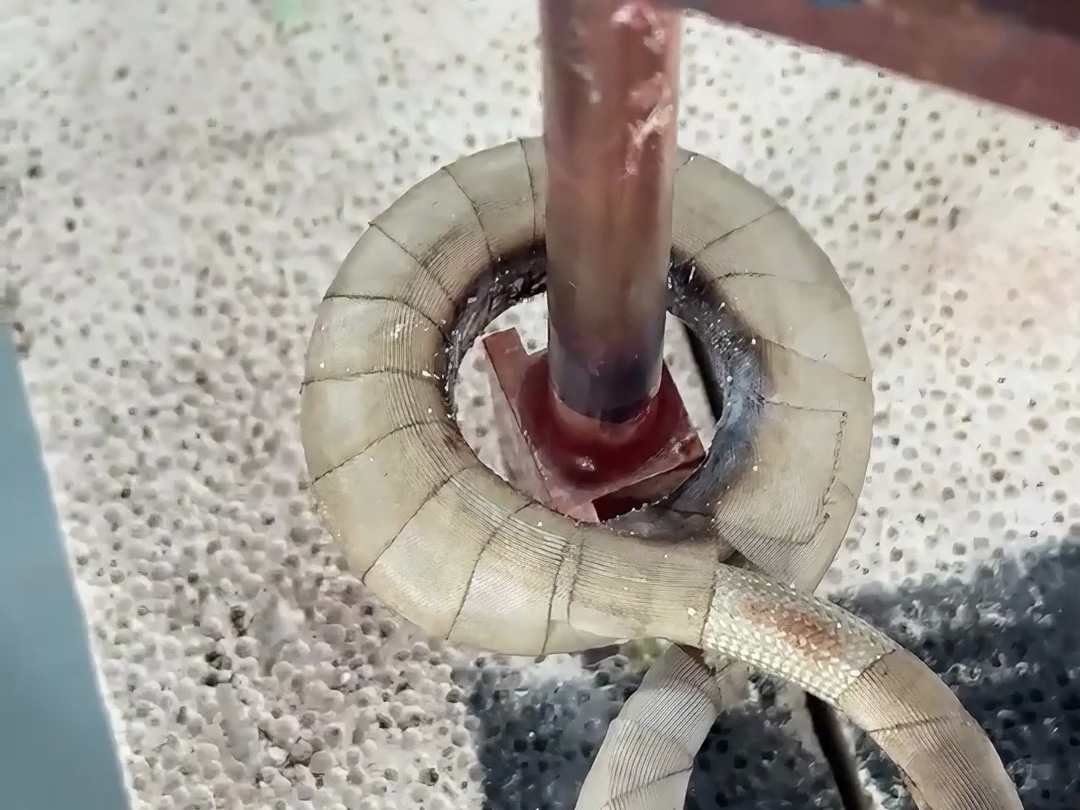

- 产前调试:根据铜管壁厚(0.8-2mm)选择线圈匝数(Φ12mm 铜管常用 5 匝密绕线圈);

- 温度控制:银钎焊时通过红外测温将焊点温度稳定在 720±10℃;

- 后处理:焊接完成后自动喷淋冷却,使铜管表面硬度控制在 HV85-100。

- 日常检查:每日校准红外测温仪(误差超过 ±10℃需调试);

- 耗材更换:感应线圈每焊接 10 万次后需更换,避免因氧化导致加热效率下降;

- 能耗管理:10kW 设备每小时耗电约 8kWh,较传统电阻焊节能 35%。

工厂在选择设备时可参考以下维度:

- 产量阈值:月产量超 10 万件时,固定式设备的单位成本较手持式低 40%;

- 工艺复杂度:需多轴联动焊接(如三维铜管组件)时,固定式设备的编程适配性更优;

- 空间规划:设备占地约 20㎡,需预留自动化流水线对接空间。

某空调换热器生产厂引入 4 台 20kW 固定式高频焊接设备后,实现 Φ6-19mm 全规格铜管焊接自动化,单条产线日产能达 1.2 万件,焊接一次合格率提升至 98.7%,较原人工手持焊接方案减少 6 名操作工人,验证了规模化生产中固定式设备的成本与效率优势。

铜管焊接设备的选型本质是生产需求与技术特性的匹配过程,固定式高频焊接设备以其标准化、高效率的特质,为批量生产场景提供了可复制的工艺解决方案,助力工厂实现产能与质量的协同提升。