在制冷、汽车空调及工业管道领域,铝管焊接质量直接影响系统密封性与可靠性。我司结合手持式高频焊接机的生产实践,通过多视角视频记录竖焊、平焊等典型工况,为一线技术人员提供可复制的实操参考。

- 手持高频焊机:功率 5-8kW,频率 60-80kHz,适配 Φ6-25mm 铝管

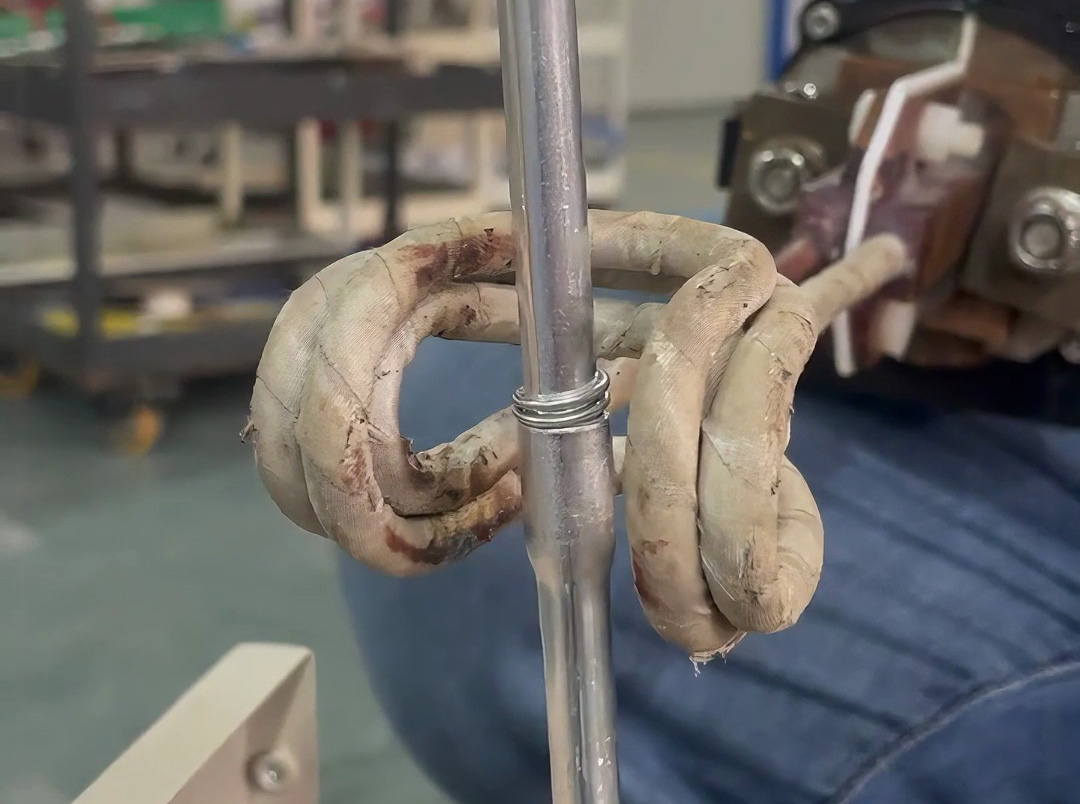

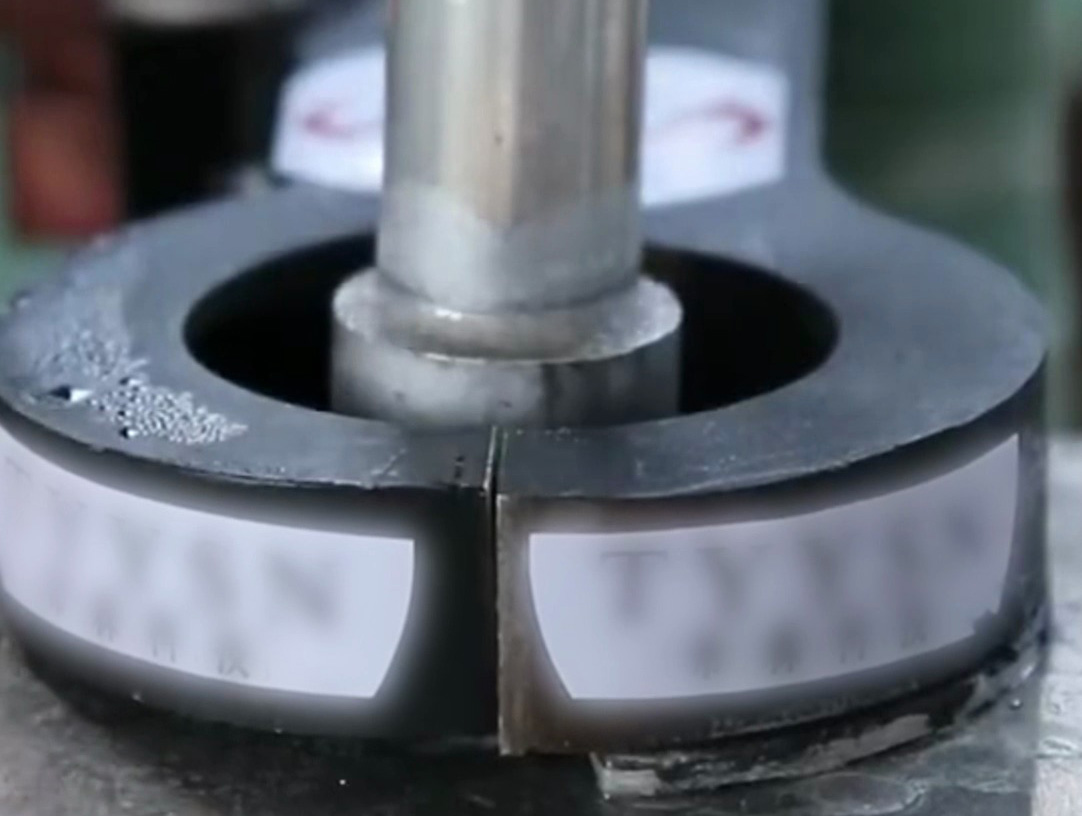

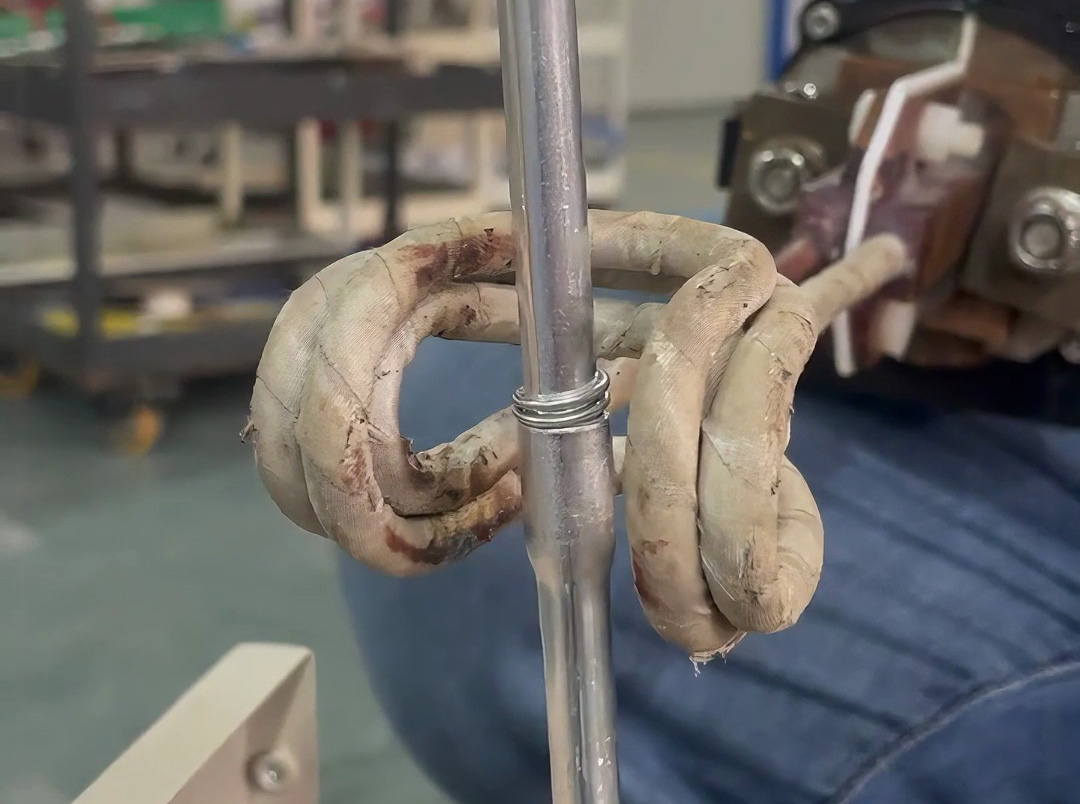

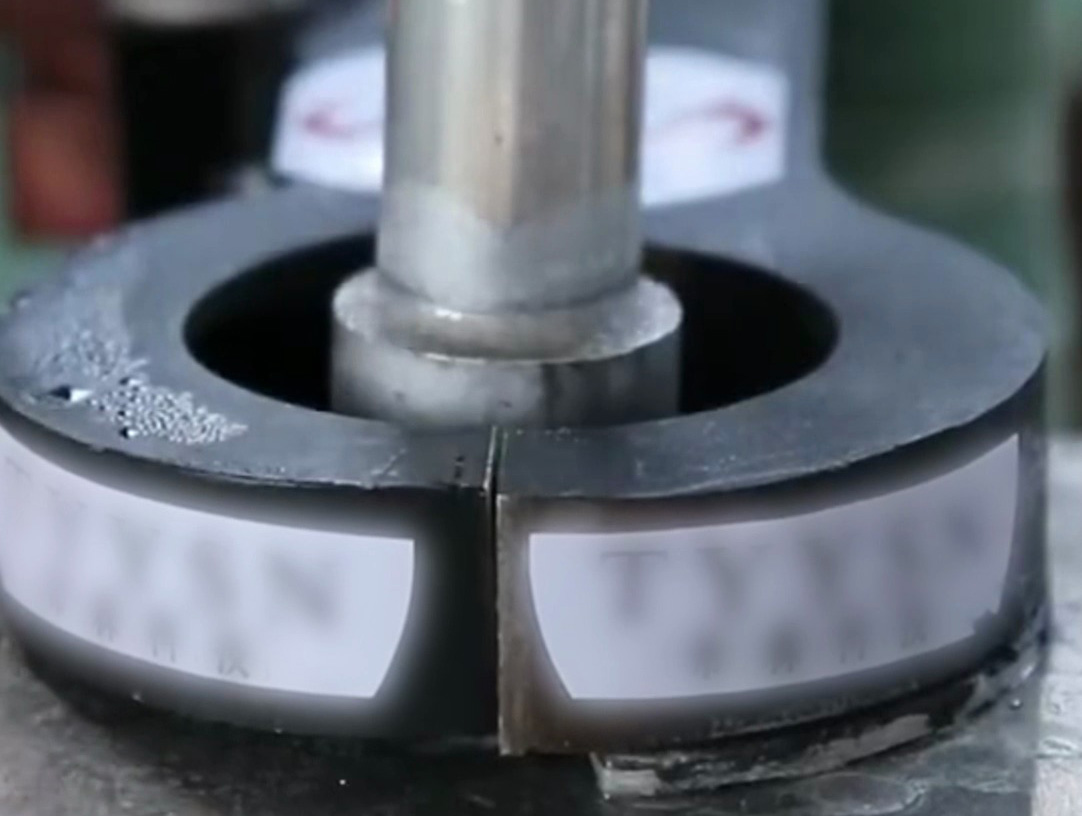

- 感应线圈:定制 C 型空心线圈,内径较铝管大 2-3mm,确保磁场耦合效率

- 钎料选择:Al-Si 系专用钎料(熔点 577-612℃),直径 1.5-2mm

- 表面处理:铝管焊接面用钢丝刷去除氧化膜,露出金属光泽

- 间隙控制:对接间隙≤0.1mm,T 型接头采用承插式结构(插入深度 5-8mm)

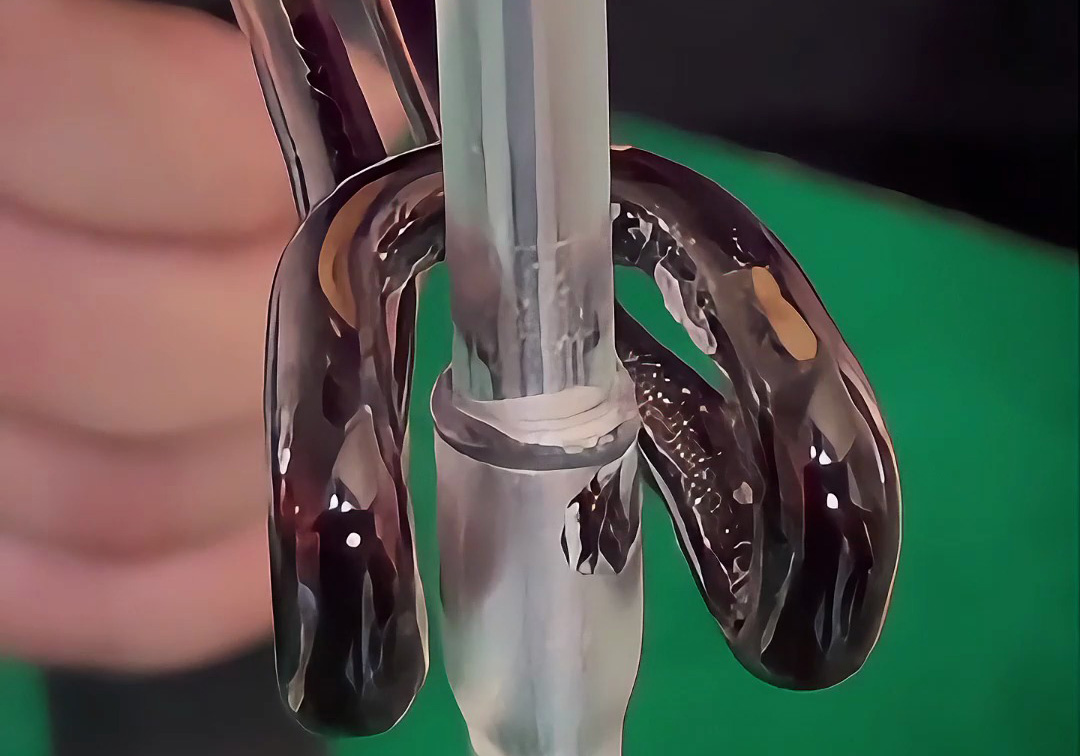

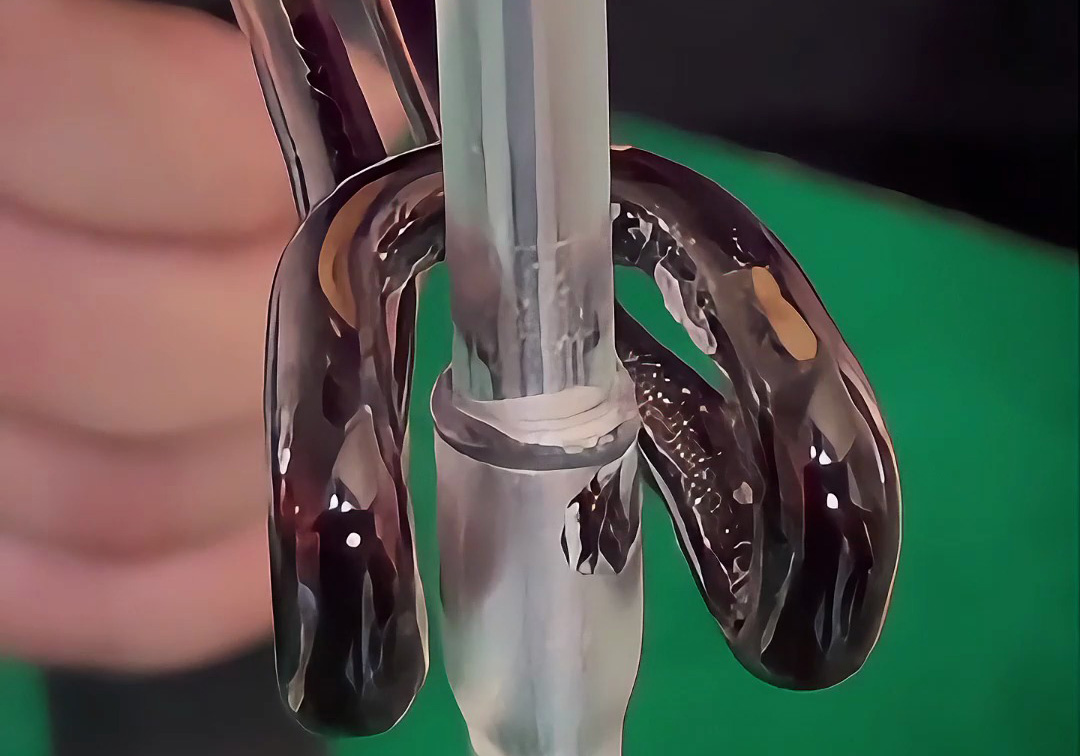

- 背面视角观察:熔池呈镜面液态时,钎料沿间隙均匀渗透,无流挂现象

- 正面操作流程:

- 线圈预热铝管至 200℃(约 3 秒)

- 钎料贴加热区外侧,功率调至 6kW 加热 5 秒

- 观察钎料熔融后,缓慢上移线圈完成焊接

- 背面质量控制:通过透光法检查,焊缝背面钎料溢出量 0.3-0.5mm 为合格

- 正面操作关键:

- 铝管平放固定,线圈与焊接面保持 10mm 距离

- 采用 "往复加热" 法,避免局部过热导致塌陷

- 焊接完成后空冷至 100℃以下再移动

- 防护装备:佩戴防烫手套、护目镜及电磁辐射防护服(磁场强度≤2mT)

- 设备检查:

- 每日测试接地电阻(≤4Ω)

- 检查线圈水路流量(≥5L/min)

- 环境要求:作业区远离易燃物,通风良好(铝氧化烟气需局部排风)

| 检测项目 | 标准要求 | 检测方法 |

|---|

| 密封性 | 0.8MPa 氮气无气泡 | 肥皂水涂抹检测 |

| 抗拉强度 | ≥80MPa(母材 85%) | 拉伸试验机测试 |

| 热影响区 | ≤1.5mm | 金相显微镜观察 |

| 表面质量 | 无裂纹、气孔 | 目视 + 5 倍放大镜检查 |

某汽车空调厂应用案例:

- 产能数据:单台设备日均焊接铝管接头 500+,较传统氩弧焊效率提升 2 倍

- 工艺创新:

- 预制钎料环工艺,减少人工送料误差

- 建立参数库(如 Φ16mm 铝管:功率 7kW,时间 6 秒)

- 成本控制:能耗降低 35%,钎料损耗率≤0.8%

| 问题现象 | 可能原因 | 改进措施 |

|---|

| 焊点气孔 | 氧化膜残留 | 增加超声波清洗工序 |

| 未熔合 | 加热温度不足 | 提高功率 10% 并延长 1 秒 |

| 铝管变形 | 局部过热 | 采用分段加热 + 旋转线圈 |

通过多视角工艺记录与标准化操作,手持式高频焊接机在铝管焊接中展现出高效精准的特性,相关视频资料已纳入我司新员工培训体系,助力制冷、管道等领域实现焊接质量的稳定提升。