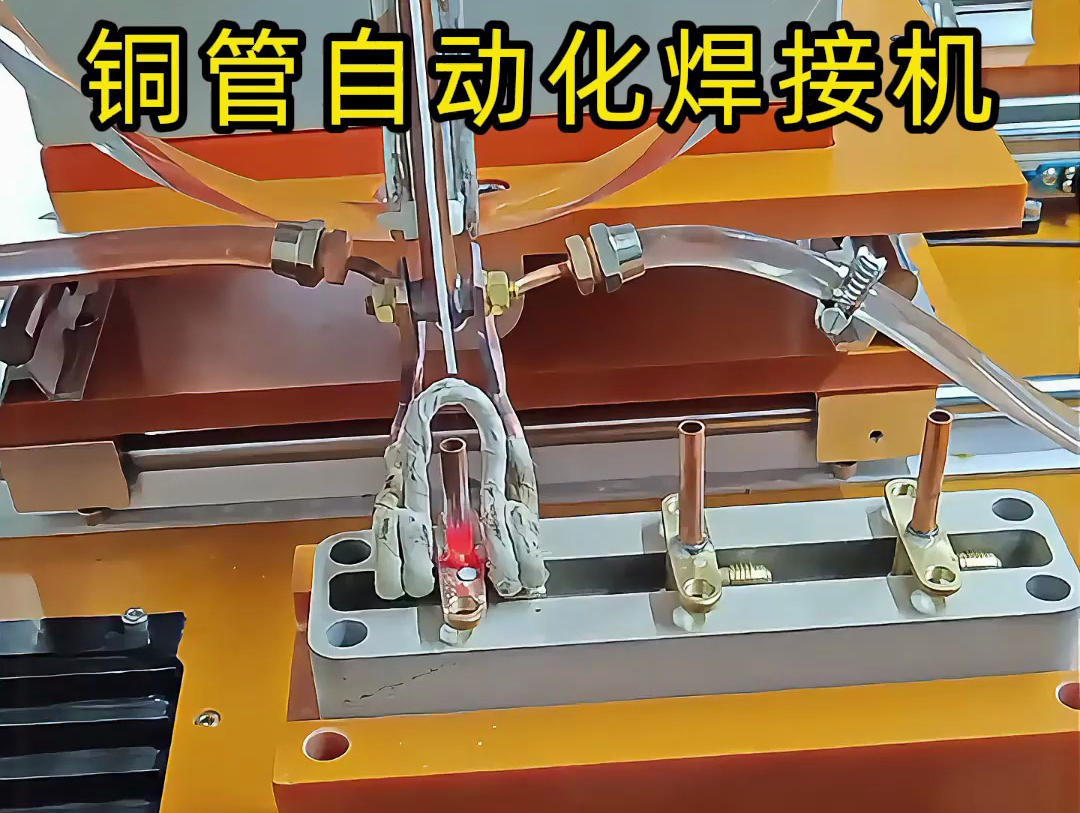

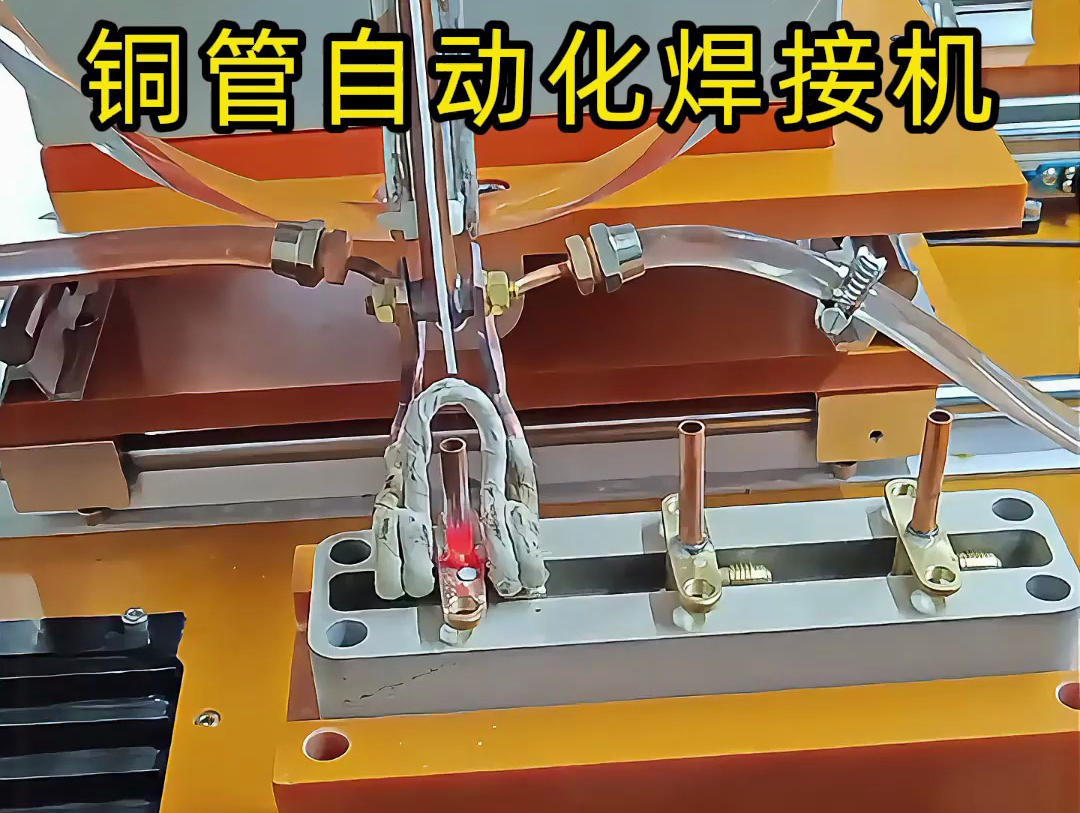

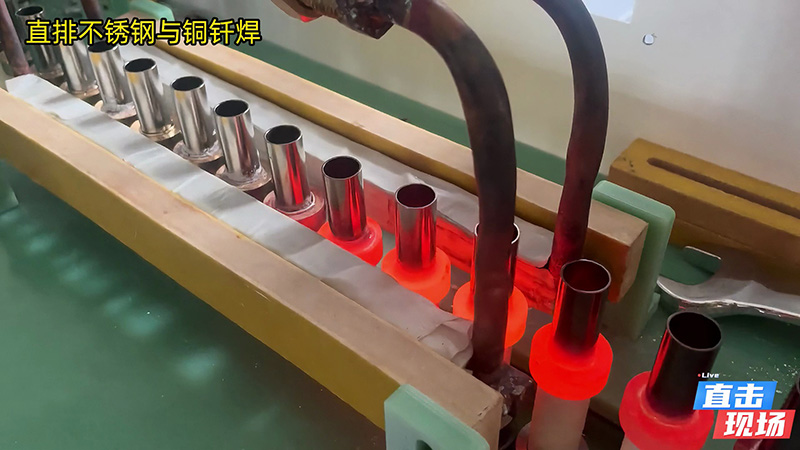

在中小批量铜管焊接生产中,这套采用移动固定式高频焊机分机的自动化设备,凭借成本优势与操作便利性,成为实用的解决方案。其双通道六工位设计兼顾了人工装填的灵活性与焊接效率,适配多种铜管连接件的加工需求。

整套设备由三大系统协同运作:

- 移动固定式高频焊机分机:取代手持式设备,将高频加热模块(频率 30-60kHz)固定在可滑动轨道上,通过伺服电机驱动,实现焊接位置的精准移动(定位精度 ±0.5mm)。分机功率可根据铜管规格调节(直径 6-20mm 铜管适配 5-15kW),确保焊区温度稳定在 720-800℃(磷铜焊料熔点区间);

- 双通道六工位传输系统:两条并行的输送轨道各设 3 个工位,依次为 “上料位 - 待焊位 - 焊接位”。人工在两侧上料位装填铜管与预置焊环后,传输带自动将工件送至焊接位,焊接完成后移送至下料区,单通道循环周期约 15 秒;

- 定位与压紧机构:焊接位配备气动夹具,确保铜管对接间隙≤0.1mm,配合分机的移动加热,实现焊点的均匀熔合。

以直径 10mm 的铜管对接为例,设备的工作流程为:人工将两根铜管与焊环置于上料位→传输至待焊位预定位→移送至焊接位被夹具夹紧→高频分机移动至焊点加热 8 秒(焊料熔融)→分机复位,工件移送至下料区→人工取件,全程无需手持操作。

相较于手持式高频焊机,这套设备的核心价值体现在:

- 成本节约:固定式分机省去手持设备的便携结构成本,初期投入降低约 30%;且自动化定位减少人工操作误差,焊料损耗量从 8% 降至 3%,长期耗材成本更经济;

- 效率提升:双通道并行作业,单小时可完成 240-300 个焊点,较人工手持焊接(约 120 个 / 小时)效率翻倍,且避免了手持操作的疲劳导致的质量波动;

- 操作门槛降低:工人只需专注上料与取件,无需掌握加热时机与位置控制技巧,新员工培训 1 天即可上岗,适合人员流动性较高的生产场景。

某暖通配件厂的应用数据显示,设备运行后,铜管焊接合格率从 85% 提升至 96%,漏焊、虚焊等缺陷率下降至 2% 以下,且单件焊接能耗降低 15%(因定位精准减少无效加热)。

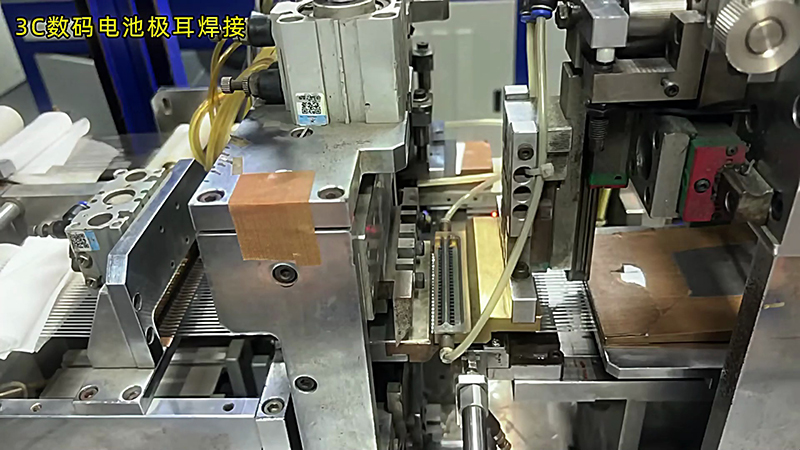

该设备适合三类生产需求:

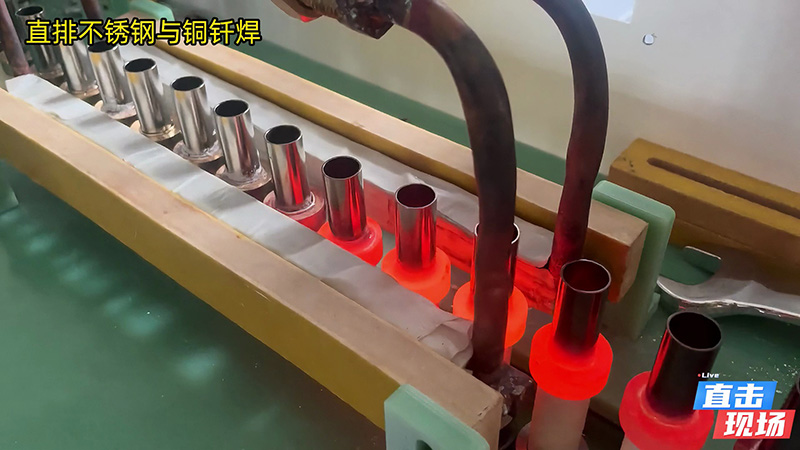

- 直径 6-20mm 的紫铜管、黄铜管对接或搭接焊接;

- 中小批量生产(日均 1000-5000 件),换型时只需更换定位夹具(换型时间≤10 分钟);

- 对焊接一致性要求较高的管路配件(如空调连接管、热水器铜管接头)。

日常维护需注意三点:每日清理焊接位的焊渣堆积,防止定位偏差;每周检查高频分机的轨道润滑,确保移动顺畅;每月校准加热功率与温度的匹配性(用热电偶实测焊区温度)。

这套简易自动铜管焊接设备通过 “固定加热 + 工位传输” 的组合,在控制成本的同时,有效提升了焊接质量与效率,尤其适合中小厂家实现从手工焊接到半自动化生产的过渡,平衡了投入与产出的性价比。