水钻头(金刚石水钻)的焊接质量直接决定其使用寿命 —— 传统火焰焊或炉中焊常因 “过热变形、氧化严重、应力集中” 导致焊接失效,要么钻头与基体脱落,要么焊缝处开裂,返工率高达 15% 以上。而高频感应焊接凭借 “精准控温、局部加热、快速熔接” 的核心优势,完美解决这些痛点,成为水钻头焊接的优选方案,实现高效、牢固、无虚焊的高品质钎焊。

水钻头的结构特殊 —— 由 “金刚石刀头(硬质合金)” 与 “金属基体(通常为 45 号钢或 20CrMnTi)” 焊接而成,两者材质差异大(热膨胀系数、熔点不同),且刀头脆性高、基体需保韧性,传统焊接方式的缺陷尤为明显:

高频感应焊接通过 “电磁感应局部生热”,从原理上适配水钻头 “异种材质焊接、低应力、高牢固度” 的需求,具体优势直击传统工艺痛点:

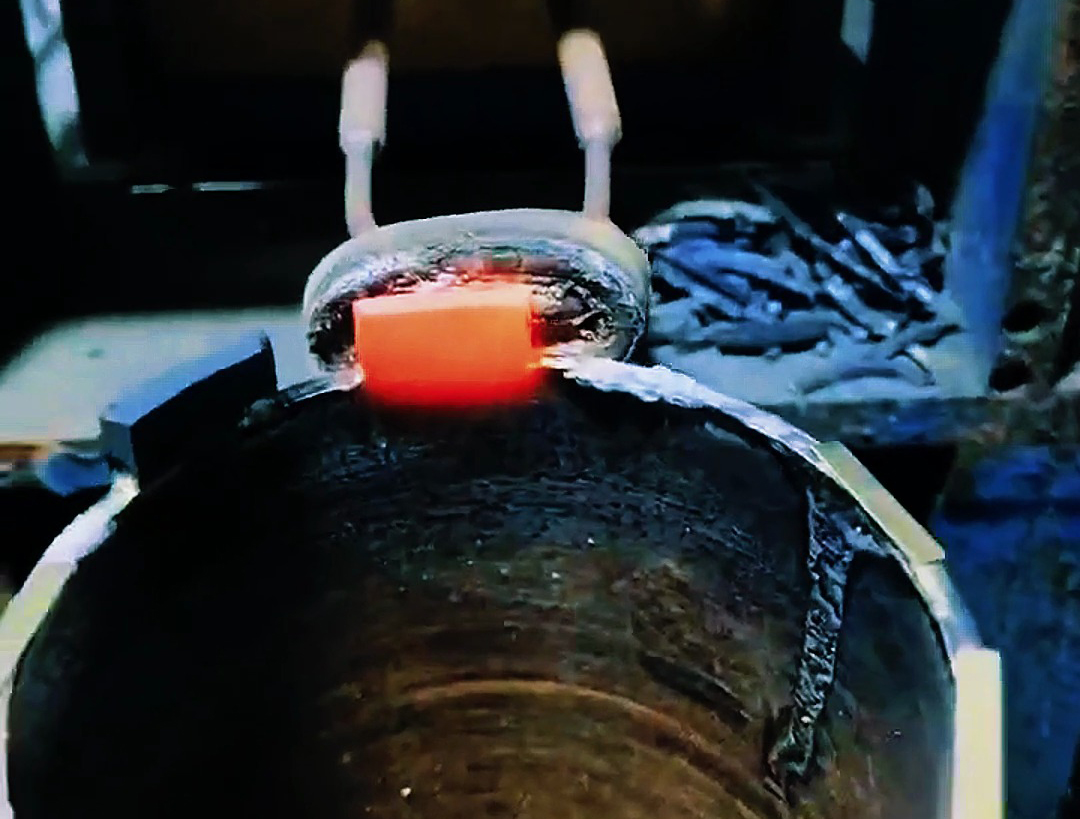

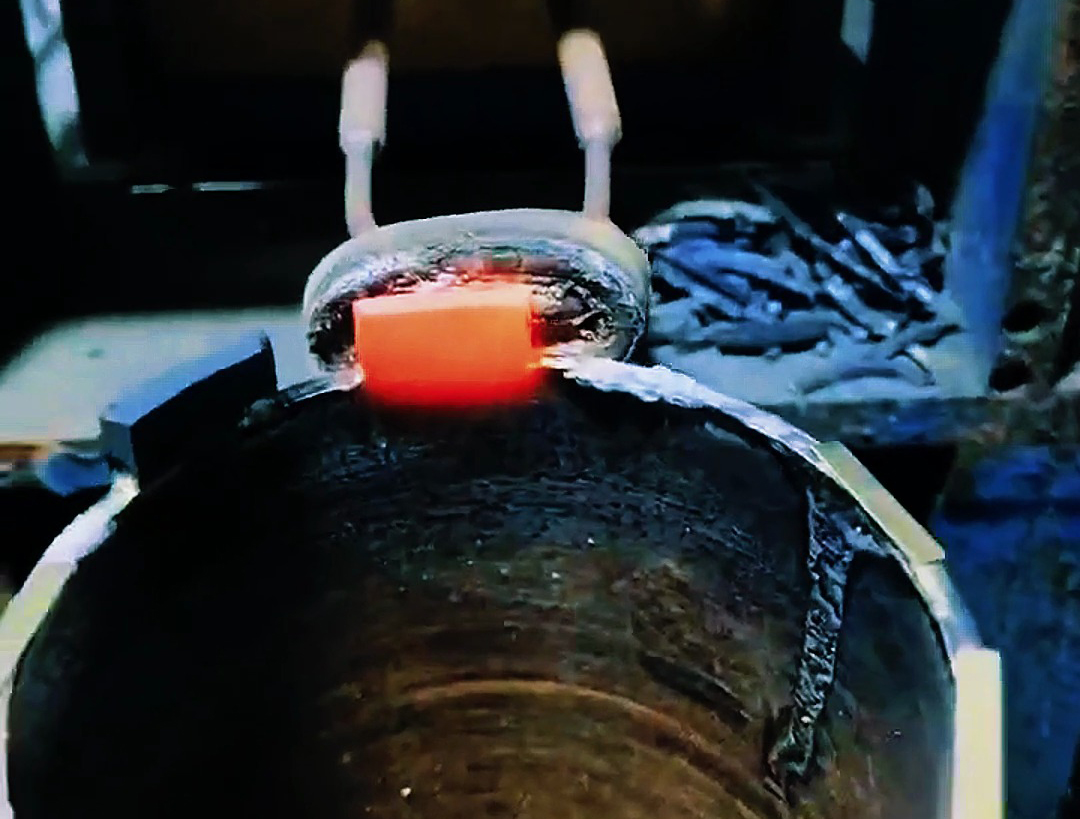

水钻头焊接的关键是 “让钎料熔化,而基体、刀头不超温”—— 高频感应焊接通过定制微型感应线圈(贴合水钻头焊缝区域,仅覆盖 10-15mm 范围),将热量精准集中在焊接点,基体和刀头非焊接区域温度保持在 100℃以下,彻底避免 “整体过热”:

- 钎焊温度精准控制在 850-900℃(铜银钎料熔点范围),误差 ±3℃,既保证钎料充分熔化并均匀填充焊缝间隙,又不会让基体过热软化、刀头高温脆化;

- 局部加热减少与空气接触面积,搭配惰性气体保护(如氩气),焊缝氧化层厚度可控制在 0.01mm 以内,钎料与基体、刀头的冶金结合更紧密,焊接强度提升 40% 以上。

某水钻头厂测试显示:用高频感应焊接的水钻头,焊缝抗拉强度达 220MPa,远超火焰焊的 150MPa,在连续钻孔(混凝土墙面)测试中,刀头脱落率从传统焊接的 12% 降至 0.5% 以下。

水钻头的异种材质(钢与硬质合金)热膨胀系数差异大,传统焊接的 “慢加热 + 慢冷却” 会让焊缝处应力持续累积,而高频感应焊接的 “快节奏” 完美规避这一问题:

- 加热快:焊缝区域从常温升至钎焊温度仅需 5-8 秒,远短于传统工艺,减少应力生成时间;

- 冷却快:加热完成后立即启动专用喷淋冷却系统(针对焊缝区域精准喷水),冷却速度可控(根据材质调整),让钎料快速凝固,避免应力集中导致的开裂。

实际生产中,高频感应焊接的水钻头焊缝开裂率从炉中焊的 8% 降至 0.3%,几乎无需返工,大幅降低生产成本。

水钻头属于标准化量产零件,传统焊接的 “人工依赖 + 低效率” 难以满足需求,而高频感应焊接可轻松对接自动化生产线:

以常见的 “Φ50mm 金刚石水钻头”(基体 45 号钢,刀头硬质合金)为例,高频感应焊接的标准工艺如下:

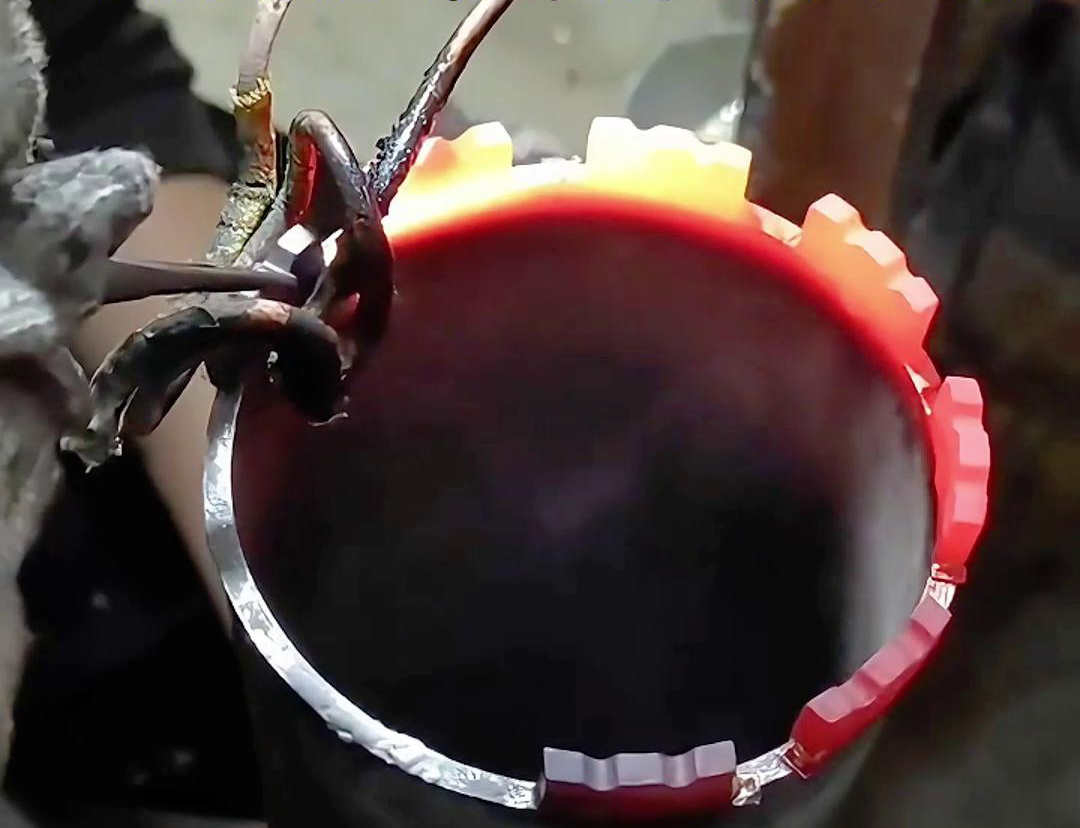

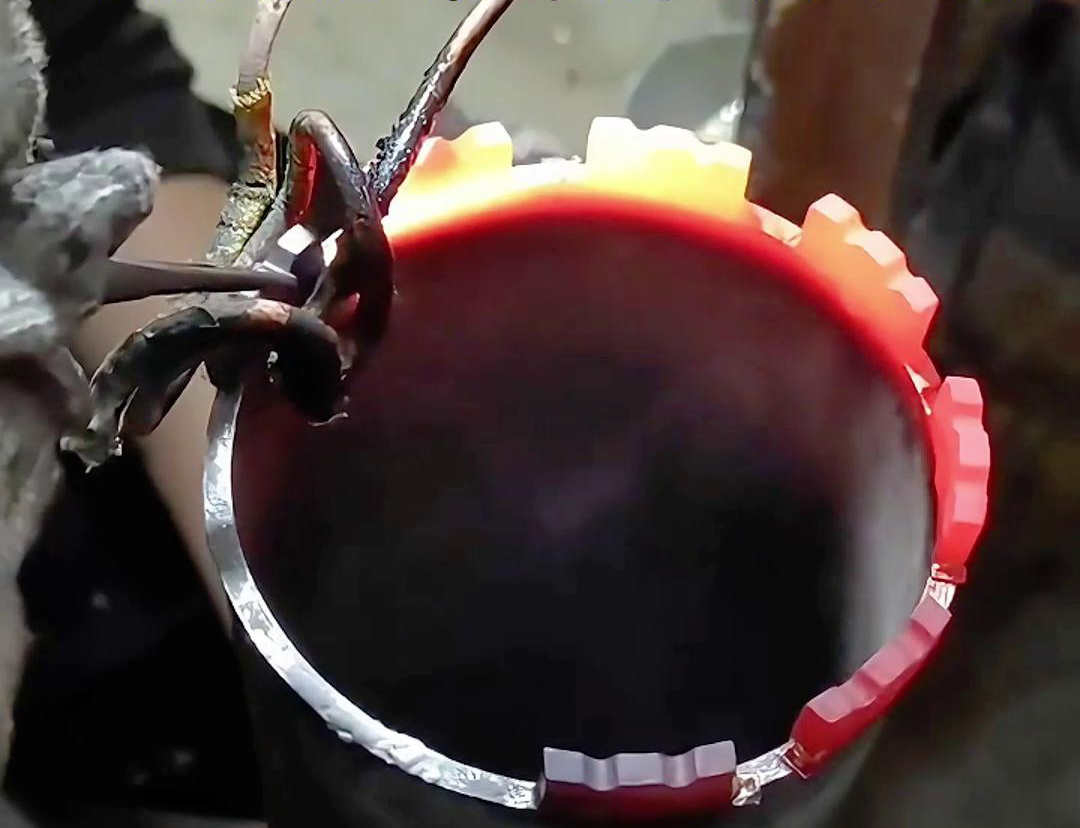

- 线圈定制:采用 “半环形感应线圈”,开口设计方便水钻头快速装夹,线圈内径贴合基体外径,确保磁场集中覆盖焊缝;

- 钎料选择:使用铜银钎料(含银 25%,熔点 870℃),提前将钎料制成薄片放入焊缝间隙,避免焊接时钎料流淌;

- 参数设定:加热功率 40kW,加热时间 6 秒,氩气保护流量 10L/min,冷却时间 4 秒;

- 质量检测:焊接后通过 “拉力测试”(最小拉力≥200MPa)和 “渗透检测”(无气孔、虚焊)双重把关,确保每一个水钻头焊接合格。

对水钻头生产企业来说,高频感应焊接不仅解决了传统工艺 “过热、氧化、应力大” 的痛点,更以 “高牢固度、高效率、低返工率” 的优势,成为规模化生产的核心支撑。无论是 Φ10mm 的微型水钻头,还是 Φ200mm 的大型水钻头,只需调整线圈尺寸和工艺参数,高频感应焊接都能稳定适配,让水钻头焊接从 “依赖经验” 转向 “标准化、高品质” 生产。如果您还在被水钻头焊接难题困扰,不妨试试高频感应焊接,用技术升级提升产品竞争力。