不少电子行业的粉丝咨询:“电路板触点能不能用海拓高频焊机锡焊?担心温度控制不好烧坏电路板,或者焊点不牢固。” 确实,电路板高频锡焊和普通金属焊接不同 —— 电路板基材(如 FR4 环氧板)耐高温性差(通常≤260℃)、触点周边有元器件(怕高温损坏),存在一定技术和工艺限制。为给粉丝准确答案,我们让其邮寄了电路板样品,用海拓高频焊机现场测试,最终找到适配方案,成功实现电路板触点的安全、牢固锡焊!

电路板触点(通常为铜材质,厚度 0.1-0.3mm,周边有电阻、电容等元器件)的锡焊需求是 “低温快速焊、不损基材、焊点可靠”,但高频焊接的 “高温集中性” 若控制不当,易触发以下问题:

- 基材耐温限制:高频加热速度快,若热量传导至电路板基材,超过 260℃会导致基材碳化、分层(出现气泡、开裂),直接报废电路板;

- 元器件保护限制:触点周边的贴片电阻、电容等元器件,耐高温性通常≤200℃,若高频磁场扩散到元器件,会导致其内部焊锡熔化、参数失效;

- 触点锡焊限制:触点薄、面积小,高频加热易出现 “局部过热”(触点温度超过 300℃,导致焊锡氧化、焊点虚焊),或 “加热不足”(焊锡未完全熔化,焊点不牢固)。

传统电烙铁锡焊虽能避免这些问题,但效率低(单触点焊接需 10-15 秒)、依赖人工经验,难以适配小批量自动化需求;而高频锡焊若能突破上述限制,就能实现 “快速、稳定” 的优势。

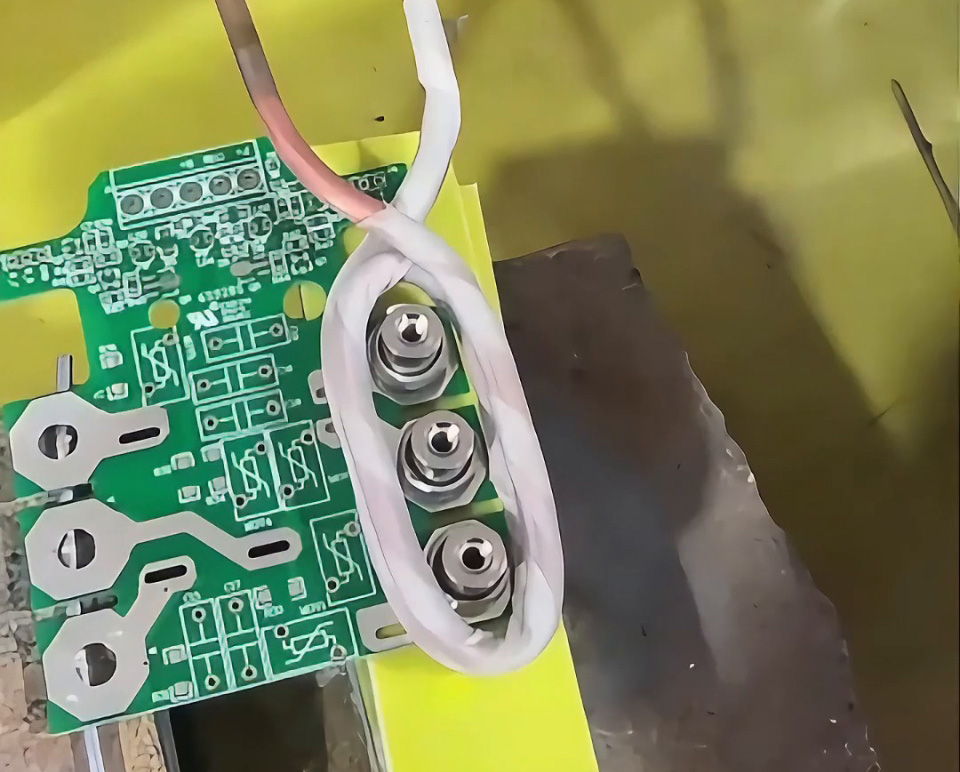

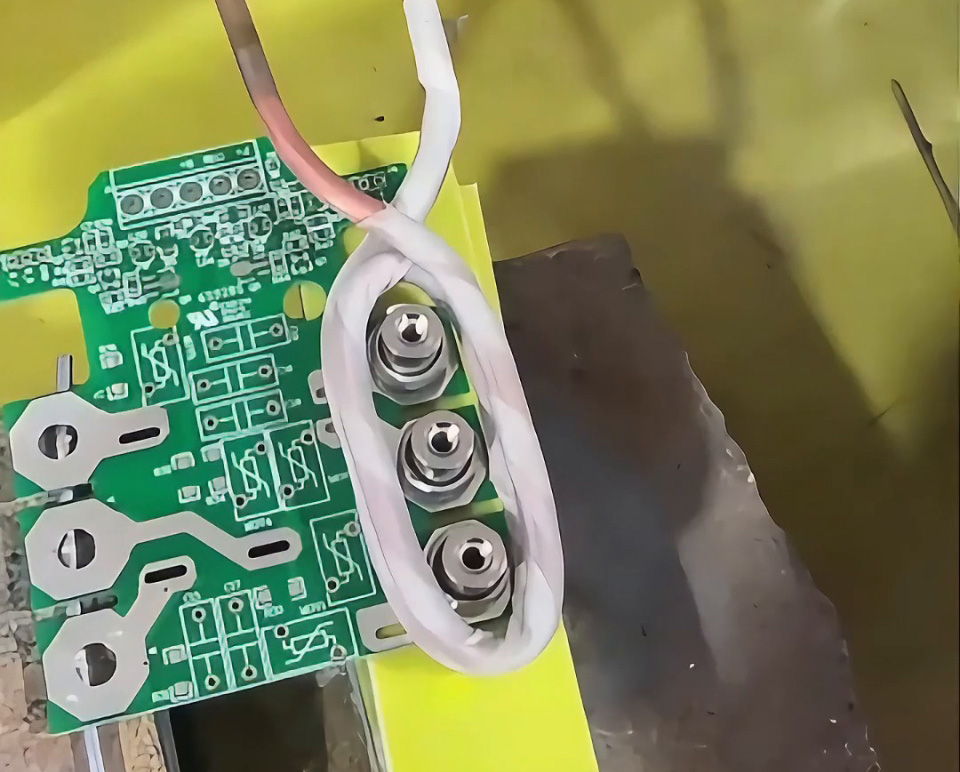

粉丝邮寄的样品为 “FR4 基材电路板(厚度 1.6mm),表面有 4 个 Φ2mm 铜触点,周边 5mm 处有 0402 规格贴片电阻”,我们用海拓 6kW 小型高频加热机(超高频频率 200kHz),通过 “定制线圈 + 精准控温 + 局部隔热” 优化,成功完成锡焊:

针对触点小、周边有元器件的特点,定制Φ3mm 微型环形线圈(线圈内径仅比触点大 1mm,长度 5mm),确保高频磁场仅作用于触点区域,不扩散到周边:

- 线圈采用耐高温聚酰亚胺导线绕制,外层包裹陶瓷绝缘套,避免与电路板基材直接接触;

- 线圈与触点的间隙控制在 0.5mm,既保证磁场强度,又防止加热时线圈烫伤基材。

根据焊锡熔点(共晶锡焊料熔点 183℃)和基材耐温上限,设定精准加热参数:

- 温度:220℃(高于焊锡熔点 37℃,确保焊锡完全熔化,又低于基材耐温上限 40℃);

- 时间:3 秒(快速加热完成焊接,减少热量向基材和元器件传导);

- 功率:2.5kW(低功率缓慢升温,避免瞬间高温冲击)。

在触点与周边元器件之间粘贴耐高温隔热胶带(耐温 300℃,厚度 0.1mm),进一步阻断热量传导;同时用红外测温仪实时监测元器件温度,确保其温度始终≤180℃(低于元器件耐温上限)。

- 焊点质量:4 个触点焊锡均完全浸润,表面光滑无虚焊,用显微镜观察无气孔、无氧化;用拉力计测试,每个焊点可承受 8N 拉力(远超电路板触点的使用需求);

- 基材与元器件:电路板基材无碳化、无分层,周边贴片电阻参数(用万用表测量)与焊接前一致,无损坏;

- 效率对比:单个触点焊接仅需 3 秒,加上上下料时间,小时产能达 800-1000 个触点,是传统电烙铁锡焊(小时产能 250 个)的 3 倍以上,且无需人工长时间手持焊枪,降低劳动强度。

粉丝的样品实测证明,电路板触点用高频焊机锡焊完全可行,但不能直接套用普通金属焊接的参数和线圈,必须根据电路板基材、触点规格、元器件布局,定制 “微型线圈 + 精准参数 + 保护措施” 的方案:

- 若您的电路板触点尺寸小(≤5mm)、周边无敏感元器件,且有小批量焊接需求,高频锡焊是提升效率的优质选择;

- 若触点周边元器件密集、基材耐温性差(如柔性电路板),需进一步优化隔热方案和参数,建议先邮寄样品测试,确保工艺适配。

如果您也有电路板触点高频锡焊的需求,可将样品邮寄至工厂,我们会根据样品特性定制专属焊接方案,用实测效果验证可行性,帮您解决电路板锡焊的效率与品质难题!